Химики из Института

элементоорганических соединений им. А.Н. Несмеянова РАН, МФТИ и Тульского

педагогического университета им. Л.Н. Толстого усовершенствовали метод

прямого синтеза тетраалкоксисиланов, отказавшись от использования хлорида меди

в качестве катализатора.

Проведённые

эксперименты показали, что его можно заменить более безопасным оксидом меди.

Тетраалкоксисиланы используются как мономеры для дальнейшего производства

силиконов и сами по себе в качестве отвердителей кремнийорганических

композиций, для изготовления форм для точного литья, пропитки цементирующих

составов и других целей. Работа опубликована в журнале Industrial

& Engineering Chemistry Research.

Силиконы, или

полиорганосилоксаны, являются синтетическими полимерами с основной цепью,

состоящей из атомов кремния и кислорода. На периферии цепи присутствуют

органические заместители, с помощью которых можно модифицировать свойства

полимера в широких пределах. Силиконам присущи хорошие диэлектрические

свойства, устойчивость к агрессивным условиям и влажности, а также хорошие

гидрофобные свойства. Благодаря этому они активно используются в производстве

многих продуктов, например герметиков, смол, устойчивых к высоким температурам

и различным погодным условиям, ударопрочных лаков и покрытий, а также

модифицирующих добавок. Кроме того, силиконы биологически инертны, так что их

можно легко переработать. Однако назвать их «зелёными» мешает технология

синтеза.

Группа учёных из ИНЭОС

РАН и МФТИ вместе с коллегами нашла способ решить эту проблему, разработав

метод прямого синтеза алкоксисиланов. Эти соединения являются альтернативными

мономерами для производства силиконов. Традиционно в этой роли выступают

органохлорсиланы, а процесс сопровождается выбросом агрессивных отходов. Кроме

того, производство самих органохлорсиланов требует больших затрат энергии, а

также использования соляной кислоты. Несмотря на то, что HCl при этом

используется в замкнутом цикле, его утечка или утечка продуктов реакции может

привести к техногенной катастрофе. Алкоксисиланы же обладают низкой

токсичностью и меньшей химической реакционной способностью, благодаря чему их

можно более безопасно использовать и транспортировать. Но их традиционный

синтез тоже недостаточно «зелёный», так как в процессе используются хлорсиланы.

Исследователи предложили другой подход: в разработанном ими реакторе

алкокисиланы получают из кремния и спирта в присутствии катализаторов.

Антон Анисимов,

заведующий лабораторией кремнийорганических соединений ИНЭОС РАН, заведующий

кафедрой химической физики функциональных материалов МФТИ, рассказывает: «Мы

провели сравнительное исследование каталитических свойств CuCl и CuO при прямом

синтезе тетраметоксисилана, а также раздельно исследовали влияние Zn, Sn и Pb

на этот процесс».

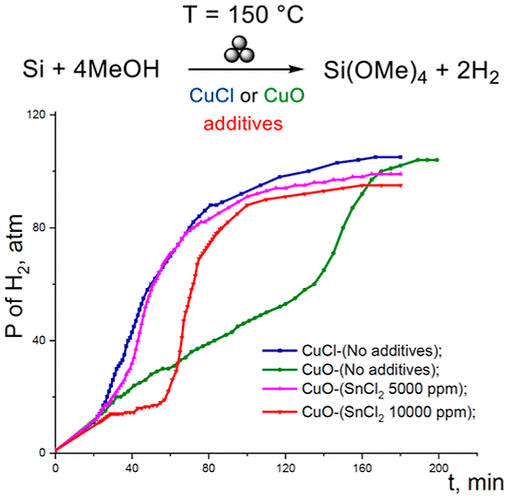

Наиболее эффективным

катализатором оказался хлорид меди, и это поставило перед учёными новую задачу

— полностью исключить хлор из процесса. Измеряя давление водорода, который

выделяется в ходе реакции кремния и спирта, исследователи выяснили, что при

определённой концентрации олова оксид меди работает практически так же

эффективно, как и хлорид. При использовании только оксида скорость реакции

значительно ниже, однако учёные смогли повысить её до прежнего уровня,

добавив олово.

«Наше исследование

показало, что использование оксида меди (II) с добавкой олова позволяет

увеличить скорость прямого синтеза тетраметоксисилана до величины, сравнимой со

скоростью процесса с CuCl, который является одним из наиболее активных

катализаторов синтеза. Дальнейшие эксперименты продемонстрировали, что этот

эффект вызван именно действием олова, а не хлора, входящего в состав хлорида.

Это открывает доступ к полностью бесхлорному и активному процессу производства

тетраалкоксисиланов», — резюмировал Антон Анисимов.

В работе принимали

участие сотрудники Института элементоорганических соединений им. А.Н.

Несмеянова РАН, Тульского государственного педагогического университета им. Л.

Н. Толстого, Московского физико-технического института, Российского

химико-технологического университета имени Д.И. Менделеева и Института

синтетических полимерных материалов им. Н.С. Ениколопова РАН.

Источник: «За науку».