В Санкт-Петербургском Федеральном исследовательском центре РАН (СПб ФИЦ РАН) создали специализированный ЧПУ-станок для полностью автоматического производства несущих деталей приборных корпусов. Разработка позволяет значительно повысить производительность труда при серийном изготовлении приборных корпусов, повысить безопасность оператора и сократить негативное влияние человеческого фактора на скорость и качество механической работы.

Одной из важных составляющих при проектировании и дальнейшем серийном производстве приборов является корпус. Чаще всего для приборов небольших и средних серий в качестве корпуса выбирается готовое серийное корпусное решение, подходящее по размерам и другим характеристикам, для которого ведется проектирование внутренних узлов. В последние годы доступность многих готовых серийных корпусов зарубежного производства значительно сократилась, в результате чего проектирование новых приборов стало наталкиваться на определённые трудности.

В качестве решения проблемы недостатка серийных корпусов сотрудниками СПб ФИЦ РАН были предложена схема сборки корпуса из отдельных стенок, которые навешиваются на специальные несущие бруски квадратного сечения, имеющие крепёжные отверстия с резьбой. При такой конструкции стенки прибора могут изготавливаться из дешёвого отечественного сырья, размеры корпуса можно выбирать произвольно, а не ориентироваться на ограниченную линейку размеров серийных корпусов. Плоские панели легко обрабатывать на бюджетных фрезерных станках с ЧПУ с низким порталом, а также удобно наносить на них маркировку методом цветной струйной УФ-печати. Применение крепёжных брусков позволяет существенно упростить конструкцию приборных корпусов.

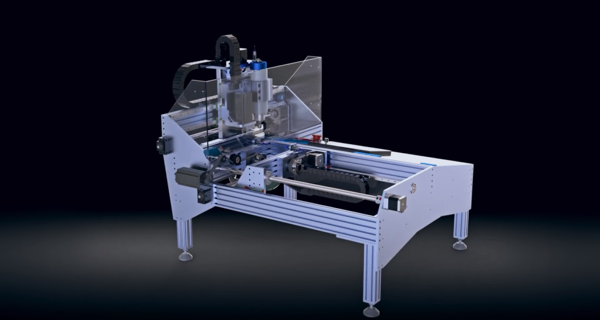

Станок с числовым программным управлением

Однако универсальные фрезерные ЧПУ-станки не подходят для изготовления самих крепёжных брусков. Так как брусок требуется сверлить с двух сторон, для универсальных станков требуется специальная оснастка, позиционирование, ручное закрепление и нарезка заготовок определённой длины. Все эти подготовительные операции отнимают много времени, снижают технологичность и, в конечном итоге, производительность труда. Отсюда возникла задача создания станка, позволяющего создавать крепёжные бруски в полностью автоматическом режиме.

В СПб ФИЦ РАН разработали специализированный ЧПУ-станок, который автоматически производит все операции по изготовлению брусков: торцевание, подачу, сверление, нарезание резьбы, поворот на 90 градусов, отрезание в необходимый размер.

В качестве материала для брусков разработанный станок использует стандартные прутки квадратного сечения шириной от 6 до 12 мм длиной до 6 метров. Пруток при обработке надежно удерживается с помощью системы пневматических захватов, которые позволяют продольно смещать его и поворачивать вокруг своей оси с сохранением привязки к единой системе координат. Для обеспечения производственного цикла контроллер использует пять программируемых осей. Точный отрез брусков нужной длины производится по шестой вспомогательной оси циркулярной пилой.

Станок использует контроллер управления, который легко интегрируется в любую систему: программа может быть выполнена с USB-Flash накопителя автономно, либо загружена с сервера в локальной сети. Разработанное СПб ФИЦ РАН программное обеспечение в виде веб-сервиса в сети Интернет, которое позволяет пользователю быстро задать все основные параметры брусков (количество, длина, размер, расположение отверстий и резьбы), сформировать и скачать программу в формате G-кода и запустить станок. Производство серии деталей будет выполнено автоматически без участия человека.

«Достижение технологического суверенитета невозможно при низкой производительности труда. А повышение производительности труда сегодня – это не просто внедрение станков с ЧПУ и цифровизация подготовки производства на фоне ручного труда. В такой постановке вопрос решался уже 40 лет назад. Сегодня конкуренция идет не между роботизированными станками и людьми, как многие думают, а между разными ЧПУ-системами. В более широком смысле конкурируют комплексы ЧПУ за наилучшее соотношение производительности к затратам. Именно по этой причине многие большие универсальные ЧПУ системы выглядят неэффективными монстрами для решения ряда задач, которые, тем не менее, ручным способом выполняются еще менее эффективно. Для успешного наращивания производительности труда нам надо было научиться быстро делать специализированные ЧПУ-станки, а не мучаться с универсальными. И мы пошли по этому пути и сделали такой станок, в этот раз для изготовления крепежных брусков для корпусов. Его производительность в 5–10 раз выше, чем у нас была до этого на универсальном ЧПУ-станке», — рассказывает руководитель отдела прототипирования робототехнических и встраиваемых систем СПб ФИЦ РАН Владимир Дашевский.

Ученые также разработали новые типы приборных корпусов, которые оптимизированы под применение крепёжных брусков. Корпуса эстетичны, просты в изготовлении, сборке и обслуживании, изготавливаются из доступного отечественного сырья на самом бюджетном оборудовании. В этом их основное преимущество.

«Создание и внедрение специализированных ЧПУ-станков с полной автоматизацией производства становится особенно актуально в условиях, когда все более сложно получать результаты работы подобных станков с мирового рынка. Внедрение таких станков обеспечивает новый, более высокотехнологичный уровень производства, безопасности труда, высвобождает человеческие ресурсы для решения более сложных и важных задач», — отмечает Владимир Дашевский.

Разработка электронного оборудования и программного обеспечения в интересах импортозамещения ведущих отраслей экономики является одним из приоритетных направлений работы учёных СПб ФИЦ РАН. Так, ранее сотрудниками СПб ФИЦ РАН разработан процессорный модуль стандарта SMARC для автоматизации промышленного оборудования.

Источник: пресс-служба СПб ФИЦ РАН.