Российские ученые предложили новые катализаторы для нужд солнечной энергетики

03.09.2018

Группа химиков разработала новые

катализаторы, ускоряющие синтез моносилана – исходного сырья для получения

поликремния, который используется в микро- и наноэлектронике, а также солнечной

энергетике. Катализаторы оказались дешевле, экологичнее и эффективнее

существующих аналогов. Исследование поддержано грантом Российского

научного фонда (РНФ). Сообщение о своем исследовании ученые опубликовали в журнале Applied Catalysis B: Environmental.

Поликристаллический

кремний, или поликремний, состоит из множества кристаллитов этого элемента, то

есть находится в состоянии, промежуточном между аморфным и монокристаллическим

кремнием. При массовом производстве его стоимость составляет примерно 20

долларов за килограмм, однако, спрос на него в последние годы стремительно

растет, в основном за счет развития солнечной энергетики. Соответственно,

возрастает потребность в более дешевых и безопасных технологиях его производства.

Около 90%

производства поликремния приходится на так называемый «Сименс-процесс» –

цепочку химических операций, в ходе которых из технического кремния синтезируют

вещество трихлорсилан, а из него водородным восстановлением получают

поликремний. К сожалению, у этого способа есть недостатки: на тонну поликремния

производитель получает 18 тонн высокотоксичного тетрахлорида кремния, а сам

процесс требует высоких температур, порядка 1200 °С, что повышает стоимость

производства.

Все большую

популярность приобретает «Юнион карбайд процесс». Здесь тоже участвует трихлорсилан,

но из него производится соединение кремния с водородом (моносилан), из которого

термическим разложением получают требуемый поликремний. Несмотря на усложнение

процесса, он оказывается намного привлекательнее из-за низкого потребления

энергии, поскольку не требует высокой температуры – всего 80 °С. К тому же моносилан

применяется в различных областях микро- и наноэлектронной промышленности.

Реакция, в

ходе которой получают моносилан, тоже не идеальна: на 1 тонну поликремния

образуется 16 тонн токсичного побочного продукта, а катализаторы загрязняют поликремний

электроактивными примесями. К тому же моносилан производится в такой реакции в

малом количестве: практический выход не превышает 1,2%.

Многие

лаборатории мира пытаются усовершенствовать процесс получения поликремния, но основные

исследования сводятся к модернизации аппаратного исполнения и изменению технологических

параметров, таких как температура и давление. Поэтому авторы нового

исследования задались целью найти более производительные катализаторы и

детально изучить и моделировать реакции. Химики исследовали помещенные для

неподвижности в различные пористые носители ионные жидкости – расплавленные

соли, состоящие из одних ионов.

Такие

катализаторы отличает то, что их структурой и функциональными свойствами,

такими как размеры полимерных частиц катализатора и их каталитическая активность,

легко управлять, внося в их состав различные добавки.

«На конечной

стадии мы можем добавлять в катализатор так называемый органический активный

центр, который и катализирует саму реакцию. Создание таких веществ – это

творческий процесс, в нем ученый-химик выступает в качестве дизайнера, который

на основе проведенных научных исследований «пришивает» к своему катализатору

то, что он считает нужным для получения определенных свойств. Наши исследования

показали, что лучше всего в этой реакции повышает каталитическую активность

добавление в этот центр атомов азота», – рассказал Андрей Воротынцев, руководитель

исследования, старший научный сотрудник Лаборатории мембранных и каталитических

процессов Нижегородского технического университета имени Р.Е. Алексеева.

Изучив целый

спектр катализаторов с различными добавками и структурными характеристиками,

ученые смогли детально установить все элементарные стадии протекания реакций, в

результате которых получается моносилан, и на этой основе создать катализатор,

позволяющий существенно повысить выход моносилана, одновременно снизив выход

побочного продукта – тетрахлорида кремния. Существенно, что новый катализатор

не подвержен отравлению каталитическими ядами и позволяет создавать замкнутые

технологические циклы за счет его легкой регенерации, и, соответственно, его

можно пускать в ход снова и снова.

Кроме того,

применение катализаторов типа SILLPs (Supported Ionic Liquid-Like Phases) помогло

уменьшить состав примесей в моносилане, а низкая температура, при которой

протекает реакция (менее 200 °С), существенно удешевила процесс синтеза

моносилана. Иначе говоря, новый катализатор позволил получать дешевый и

высокочистый поликристаллический кремний, синтез которого может протекать в

условиях промышленной и технологической безопасности.

Исследование

проводилось совместно с учеными из Института проблем машиностроения РАН и

Нижегородского государственного университета имени Н.И. Лобачевского.

Испытания

каталитического реактора с индукционным нагревом. Источник: Андрей Воротынцев.

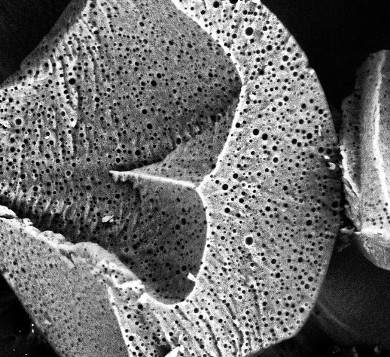

Микрофотография

внутреннего строения полимерной матрицы (500-кратное увеличение). Источник:

Андрей Воротынцев.

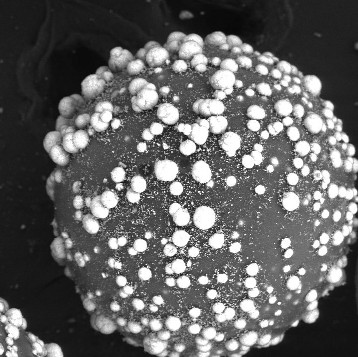

Микрофотография

иммобилизированного катализатора (500-кратное увеличение). Источник: Андрей

Воротынцев.