Ученые разработали высокоэффективное оборудование

и технологию, с помощью которых можно за минуты создавать на поверхности

металлических изделий надежный защитный слой. Эта технология основана на

обработке микроволновой плазмой и применима в разных сферах производства.

Работа проводится в рамках проекта,

поддержанного Российским научным фондом, а ее результаты опубликованы в

журналах Heliyon и Journal of Physics D: Applied Physics.

Любое производство в мире

стремится к повышению эффективности. С каждым днем ученые предлагают все больше

способов улучшить эксплуатационные характеристики изделий, продлить их

жизненный цикл, защитив их от коррозии, изнашивания и других неблагоприятных

процессов. Один из наиболее распространенных подходов – нанесение на

поверхность различных защитных покрытий, например, напыление материала в

вакууме. Но это дорогой, длительный и трудозатратный процесс. Сотрудники Института машиноведения имени А. А. Благонравова РАН создали технологию, которая позволяет надежно и

эффективно защитить изделие за считанные минуты. Свои исследования они

продолжают уже 30 лет и с каждым годом получают все новые данные и корректируют

разработку.

«Мы создали оборудование,

которое обеспечивает воздействие на поверхность изделий, в том числе имеющих

сложную геометрию. Оно позволяет сформировать на ней композитную структуру,

благодаря чему повышается долговечность конструкций», – рассказал руководитель

проекта Борис Бржозовский, доктор технических наук, профессор, главный

научный сотрудник Института машиноведения имени А. А. Благонравова РАН.

Для создания оборудования

авторы применили междисциплинарный подход, опираясь на фундаментальные

положения физики плазмы, физики твердого тела и СВЧ (микроволновой) техники.

Оборудование нагревает верхний слой изделия, пока он не расплавится. После

этого изделие охлаждают до изначальной температуры. В результате в

поверхностном слое формируется композитная структура из наноразмерных (тоньше

человеческого волоса) частиц. Они обладают повышенной твердостью и подвижностью.

Процесс обработки занимает не более 15 минут в зависимости от размеров и

материала изделия. Аналогичные подходы в России и за рубежом, по словам ученых,

отсутствуют.

«Нашу разработку можно

применять в разных областях производства. Как показала практика, наибольшим

спросом технология пользуется при изготовлении металлорежущих инструментов.

Перспективным является также направление, связанное с авиационной и космической

техникой, где используются титан и алюминий», – отметил Борис Бржозовский.

В дальнейшем авторы

планируют продолжить исследования и на основе полученных результатов создать

новые цифровые технологии.

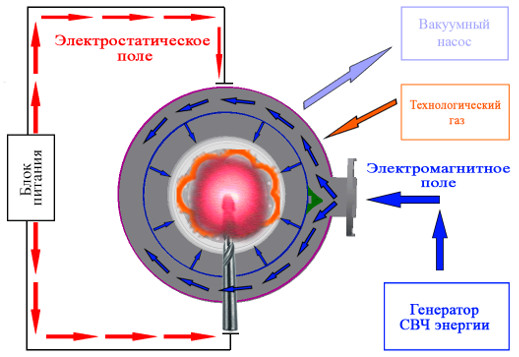

Картинка 1: Устройство

автоматизированной установки для обработки изделий.

Источник: Борис

Бржозовский.

Картинка 2:

Автоматизированная установка для формирования композитных структур в

поверхностном слое металлических изделий.

Источник:

Борис Бржозовский.