http://93.174.130.82/news/shownews.aspx?id=51e87d88-2407-4cd0-aa35-709464c98528&print=1

© 2025 Российская академия наук

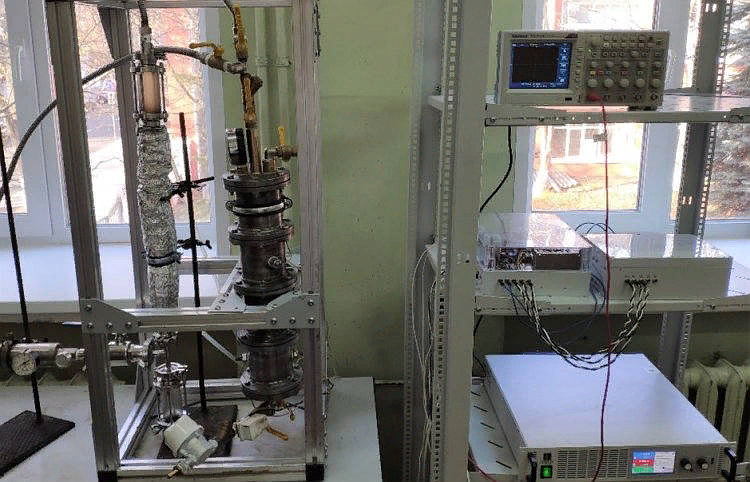

Ученые собрали установку с самым большим

на данный момент реактором, позволяющую с помощью электрических разрядов

перерабатывать тяжелую нефть при низких температурах и без дополнительных

реагентов. В результате получилась смесь газов, использующихся в химической

промышленности, и твердые углеродные наноструктуры, которые содержат элементы,

пригодные для изготовления катализаторов. Результаты исследования,

поддержанного грантом Российского научного фонда (РНФ), опубликованы в журнале

Energies.

Установка для проведения

плазмохимического пиролиза углеводородов в жидкой фазе. Источник: Евгений

Титов.

Запасы тяжелой нефти составляют 70 % от мировых.

Однако ее переработка сложна из-за высокой плотности и вязкости, большого

количества серосодержащих соединений. Современные методы имеют ряд недостатков:

они требуют высоких температур и давления, большого количества водорода, а

также специального оборудования. При этом для нагрева и поддержания высоких

температур необходимо сжигать существенные объемы углеводородного топлива, что

приводит к значительным выбросам углекислого газа. Этого можно избежать, если

вместо высокотемпературных установок и печей использовать плазменные реакторы.

Они не требуют дорогостоящих катализаторов и водорода, работают на

электроэнергии с атомных и гидроэлектростанций, в ходе их работы не выделяется

CO2. Например, при плазменном пиролизе нефти под действием

электрических разрядов образуются высокореактивные соединения: радикалы и ионы.

Они возбуждают молекулы органических соединений в нефти, в результате чего

запускаются специфические реакции, приводящие к расщеплению крупных молекул на

более мелкие, которые потом могут использоваться во многих химических

процессах. Несмотря на достоинства такой обработки нефти, внедрение этого

метода в промышленность ограничено небольшими размерами реакторов.

Ученые из Нижегородского государственного

технического университета имени Р. Е. Алексеева (Нижний Новгород) собрали

установку для плазменного пиролиза нефти. Она состояла из реактора, системы

управления и регистрации электрических разрядов, а также системы сбора

образующихся газов. Объем реактора составил 300 см3, что в 7,5 раз

больше, чем у предыдущих моделей.

Для проверки работоспособности установки исследователи

использовали мазут, который заливался между двумя электродами. Авторы показали,

что увеличение мощности энергетического воздействия приводит к повышению

производительности, энергоэффективности процесса и выходу газообразных

продуктов, а также влияет на их количество. Так, в ходе процесса выделялись

водород, ацетилен (C2H2), этилен (C2H4),

метан (CH4), а также углеводороды, содержащие от трех до пяти атомов

углерода. Все они широко используются в химической промышленности.

Напряжение 500 В оказалось оптимальным, так как

потребление энергии в этом случае было самым низким, а выход ценных

газообразных углеводородов самым высоким – до 46,5 % от общей массы. Выход

твердофазных продуктов составил 53,5–70,1 %, и среди них ученые обнаружили

неупорядоченный графит и многослойные углеродные нанотрубки, которые могут

использоваться в электронике. Кроме того, твердые продукты содержали атомы

серы, кислорода, ванадия и никеля, что делает эти структуры привлекательными

для использования в промышленности в качестве ускорителей химических реакций.

«В наших дальнейших работах мы будем

пытаться повысить глубину переработки мазута, увеличить производительность и

рентабельность плазмохимического пиролиза. Также мы планируем исследовать

углеродные наноструктуры для использования их в качестве катализаторов и

адсорбентов», – рассказывает руководитель проекта, поддержанного грантом

РНФ, Евгений Титов, кандидат технических наук, ведущий научный

сотрудник Нижегородского государственного технического университета имени Р. Е.

Алексеева.

Также в исследовании принимали участие ученые из

Федерального научно-исследовательского центра «Кристаллография и фотоника» РАН

(Москва), Курчатовского института (Москва) и Московского физико-технического

института (Долгопрудный).

Источник: пресс-служба Российского научного фонда.