http://93.174.130.82/news/shownews.aspx?id=4e6ec12f-afd2-40ee-a7c9-502ca61eb73b&print=1

© 2025 Российская академия наук

Учёные из Института геохимии и аналитической химии им. В.И. Вернадского РАН (Москва), Уральского федерального университета им. первого президента России Б.Н. Ельцина (Екатеринбург) и Университета Тунцзи (Шанхай, КНР) разработали технологию получения глинозёма из угольной золы — побочного продукта работы угольных электростанций. Поскольку глинозём нужен при производстве алюминия, предложенный подход удешевит получение этого металла, а также позволит утилизировать образующиеся в огромных количествах отходы.

Результаты исследования, поддержанного грантом Российского научного фонда (РНФ), опубликованы в Journal of Cleaner Production.

Глинозёмом называют оксид алюминия, который находит широкое применение в различных отраслях промышленности, однако в основном используется при получении металлического алюминия. Объёмы производства с каждым годом растут, поэтому заводы нуждаются в дешёвом, но при этом качественном глинозёме. Исследования показывают, что сырьём для его получения могут служить различные промышленные отходы, в том числе золошлаковые отходы (угольная зола) — побочный продукт сгорания угля на теплоэлектростанциях. Ежегодно во всём мире электростанции производят более 1000 миллионов тонн угольной золы, которая складируется на шламополях и может попадать в почвы и водоёмы, тем самым загрязняя их. Поэтому использование золошлаков для получения глинозёма поможет сохранить окружающую среду вокруг электростанций.

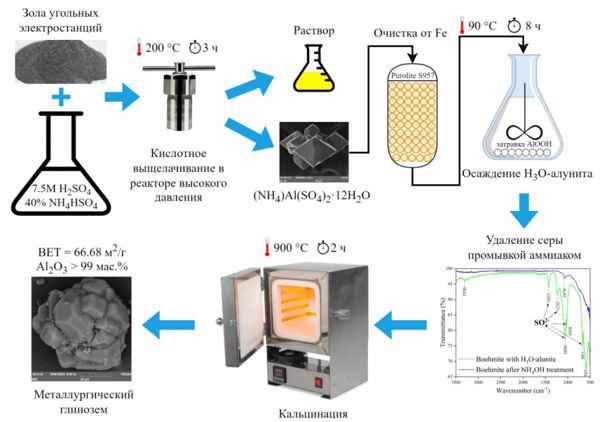

Технологическая схема получения металлургического глинозёма из золы угольных электростанций

Авторы работы предлагают технологию получения высококачественного глинозёма из золошлаков, в рамках которой исходное сырьё последовательно обрабатывают несколькими химическими реактивами. Они использовали золу, полученную в результате работы Рефтинской ГРЭС — крупнейшей угольной электростанции в России, расположенной в Свердловской области. Сначала золу в течение трёх часов растворяли в смеси серной кислоты и бисульфата аммония при температуре 200 °С. Полученный раствор охладили, в результате чего получили алюмоаммонийные квасцы — комплексную соль аммония, алюминия и серной кислоты. Затем их дополнительно очистили от примеси железа, растворили в воде и осадили в виде минерала алунита на поверхности затравки, которой служил минерал бемит. При этом исследователи меняли объёмы используемых реактивов, температуру и длительность осаждения, чтобы определить, какие условия позволяют получить наибольшее количество алунита. На заключительных этапах синтеза алунит промыли аммиаком для удаления серы и обожгли в печи при 950 °С.

Оказалось, что максимальное количество алунита — промежуточного продукта синтеза — удаётся получить в течение восьми часов при нагреве раствора до 90 °С. В этом случае эффективность осаждения составляет 88 %.

Автор исследования в лаборатории Университета Тунцзи, Шанхай

Химический анализ показал, что размер частиц и чистота глинозёма, произведённого предложенным способом, соответствуют требованиям государственных стандартов России, Китая и Индии. Поэтому полученный продукт может использоваться как отечественными, так и зарубежными глинозёмными заводами.

«Главной инновацией предлагаемого способа стала возможность осаждения алюминия в виде алунита без использования дополнительных реагентов, например, газообразного аммиака. Использование бемита, а не традиционно используемого гиббсита в качестве затравки позволило снизить температуру кальцинации глинозёма на 300 градусов. Таким образом, энергозатраты сокращаются на 30 процентов. В дальнейшем мы планируем оптимизировать продолжительность процесса осаждения и получать чистый порошок бемита без примеси серы, чтобы исключить стадию дополнительной очистки», — рассказывает руководитель проекта, поддержанного грантом РНФ, Дмитрий Валеев, кандидат технических наук, ведущий научный сотрудник лаборатории сорбционных методов ГЕОХИ РАН.

Источник: пресс-служба РНФ.