Разработка новых технологий создания и модификации конструкционных и функциональных материалов — довольно длительный процесс. Порой, чтобы получить требуемый комплекс свойств на поверхности конструкционных материалов, предназначенных в том числе для работы в экстремальных условиях, необходимо несколько месяцев и даже лет.

Специалисты Института сильноточной электроники СО РАН (ИСЭ СО РАН) совместно с коллегами из Института ядерной физики им. Г.И. Будкера СО РАН (ИЯФ СО РАН) создали вакуумно-электронно-ионно-плазменный стенд (ВЭИПС), который позволит в разы снизить срок подобных работ. Стенд установлен на канал синхротронного излучения (СИ), и специалисты могут наблюдать in situ, как происходит эволюция фазового состава, параметров структуры упрочняющих, антикоррозионных и жаростойких покрытий в ходе их нанесения на материал. Это позволит в режиме реального времени оптимизировать процесс нанесения покрытия. Предварительные эксперименты по отработке технологии проходят в ЦКП «Сибирский центр синхротронного и терагерцового излучения» (ЦКП «СЦСТИ»). Планируется, что в будущем стенд заработает на одной из пользовательских станций ЦКП «СКИФ». Стенд создан в рамках Федеральной научно-технической программы развития синхротронных и нейтронных исследований и исследовательской инфраструктуры на 2019–2027 годы.

Поверхностная инженерия — одно из перспективных направлений в области материаловедения, направленное на улучшение физико-механических свойств и эксплуатационных характеристик материалов. Поверхностная инженерия включает множество методов модификации поверхности, в том числе пучково-плазменные. Для того, чтобы произошло осаждение упрочняющих и жаростойких плёнок или формирование новых соединений на поверхности материала, на неё воздействуют потоками ионов, плазмы, пучками электронов, лазерным излучением и др.

«Методов инженерии поверхности довольно много, — рассказывает кандидат технических наук заведующий лабораторией пучково-плазменной инженерии поверхности ИСЭ СО РАН Владимир Денисов. — В Институте мы создаем электроразрядное и плазменное оборудование и разрабатываем технологии, которые позволяют улучшать характеристики материалов. Например, воздействуя на поверхность какой-то детали плазмой, мы можем осадить на нее ионы титана и азота, которые, вступая в химическую реакцию друг с другом, образуют единую кристаллическую решётку и формируют покрытие нитрид титана. Твёрдость такого металлокерамического покрытия составляет 25 Гигапаскалей, что значительно выше этой же характеристики у твердого сплава. В целом все методы направлены на решение одной большой задачи — создание конструкционных материалов, способных работать в экстремальных условиях. Например, одна из деталей газотурбинных двигателей самолетов — лопатка турбины, которых может насчитываться в двигателе несколько сотен, — постоянно работает при температурах выше 1000 градусов, и к тому же в условиях термоциклирования, то есть постоянного и резкого изменения температурного режима. Соответственно, на её поверхности нужно создавать специальные покрытия. Как и на материалах, используемых в космической, атомной, ядерной отраслях, потому что они постоянно испытывают воздействие критических температур, кавитационных процессов, химического воздействия, ионизирующего излучения и других экстремальных факторов».

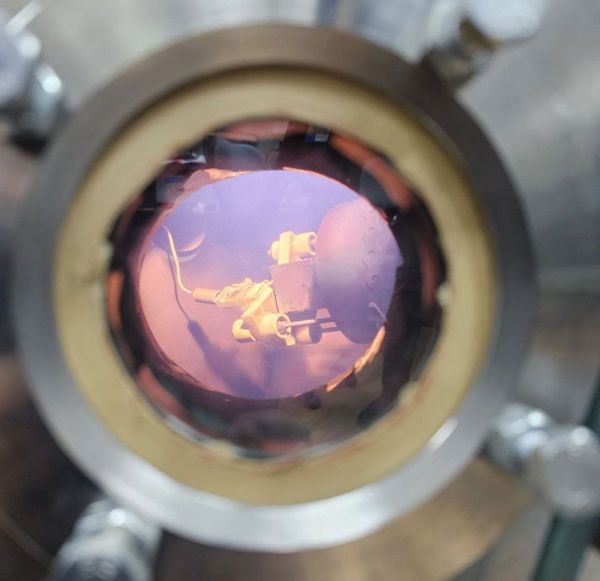

Стенд ВЭИПС в ИЯФ СО РАН

Одна из проблем при создании жаропрочных и упрочняющих покрытий в том, что процесс отработки технологии нанесения, зачастую, идет «вслепую». Физики не могут управлять процессом синтеза различных материалов in situ, а соответственно, подбор параметров для получения необходимых свойств и общее время разработки технологии может занимать от нескольких месяцев до нескольких лет. Чтобы в разы снизить этот срок, ИСЭ СО РАН совместно с коллегами из ИЯФ СО РАН и еще нескольких российских научных и образовательных организаций создали стенд ВЭИПС, на котором в режиме реального времени можно проводить исследования процессов синтеза покрытий различными методами пучково-плазменной инженерии. «Изюминка» совместного проекта — в использовании синхротронного излучения.

«СИ позволит нам кратно снизить время, необходимое для проведения исследований по определению механизмов и закономерностей, которые влияют на процесс синтеза различных материалов, — добавляет Владимир Денисов. — Семь научных групп уже провели ряд экспериментов на стенде ВЭИПС с использованием пучка СИ и продемонстрировали, что мы, действительно, можем получать всю необходимую информацию о процессе значительно быстрее, чем обычно — всего за пару дней. Например, эксперименты по напылению материалов вакуумно-дуговым методом показали, в какие моменты и как необходимо менять ток разряда, давление и еще пару параметров, чтобы изменить фазовый состав многокомпонентного покрытия. То есть мы продемонстрировали, что оператор, который растит покрытие может целенаправленно, меняя условия эксперимента, управлять процессом синтеза. Только представьте, для метода электронно-пучковой модификации вам нужно реализовать 20 технологических шагов процесса, и после каждого шага вы видите изменение фазового состава и параметров структуры формируемого поверхностного сплава. Без СИ это было просто невозможно».

Первые эксперименты со стендом ВЭИПС проводились на пользовательских станциях «Прецизионная дифрактометрия и аномальное рассеяние» и «Прецизионная дифрактометрия-2» ЦКП «СЦСТИ». Здесь свои эксперименты проверили научные группы из пяти лабораторий Института сильноточной электроники РАН, лаборатории пучков частиц института электрофизики УрО РАН, кафедры технологии машиностроения Уфимского университета науки и технологий, лаборатории физики упрочнения поверхности ИФПМ СО РАН.

«ИСЭ СО РАН имеет богатый опыт разработки технологий нанесения, — рассказывает ведущий научный сотрудник ЦКП «СКИФ» инженер I категории ИЯФ СО РАН доктор физико-математических наук Александр Шмаков. — Но когда наши коллеги работают в обычных своих условиях, они не могут в режиме реального времени диагностировать, как при тех или иных методах и параметрах нанесения растет плнка, какие кристаллические фазы формируются, появились ли микронапряжения, достигнута ли хорошая адгезия с поверхностью. Изучение нанесённых покрытий происходит на лабораторных дифрактометрах постфактум, когда процесс нанесения уже завершён. In situ его можно увидеть при помощи синхротронного излучения. Мы это делаем на наших экспериментальных станциях на СИ, получая информацию о фазовом составе, фазовых переходах, химических превращениях, структурных изменениях и прочем, что интересует пользователя».

По словам Владимира Денисова, с основной частью задач проекта коллаборация ученых справилась. «Мы разработали и создали стенд ВЭИПС, объединили его с источником СИ ЦКП “СЦСТИ” и, собрав широкий круг пользователей, экспериментально подтвердили эффективность его работы. Скоро будет запущен ЦКП “СКИФ”, и у нас есть год, чтобы усовершенствовать стенд и реализованные на нем методики, запустить программное обеспечение для автоматизированной обработки получаемых экспериментальных данных», — добавляет Владимир Денисов.

Свечение аргоновой плазмы разряда низкого давления

Разработка и создание стенда ВЭИПС выполнена в ходе комплекса мероприятий по созданию инфраструктуры для развития синхротронных и нейтронных исследований на территории России как часть научно-исследовательского проекта, реализуемого в рамках Федеральной научно-технической программы развития синхротронных и нейтронных исследований и исследовательской инфраструктуры на 2019–2027 годы. Помимо создания установки проект включает в себя комплекс научных мероприятий и мероприятия по подготовке кадров в области синхротронных и нейтронных исследований в РФ и привлечению научных групп к исследованиям с использованием синхротронного излучения. Головным исполнителем является ИСЭ СО РАН, соисполнителями выступают ИЯФ СО РАН, Томский политехнический университет, Томский государственный университет, Томский государственный университет систем управления и радиоэлектроники, Институт физики прочности и материаловедения СО РАН, Институт электрофизики Уральского отделения РАН, Уфимский университет науки и технологий и предприятие авиационной отрасли НПА «Технопарк-АТ» (Уфа).

Центр коллективного пользования «СКИФ» — источник синхротронного излучения поколения 4+. Установка сооружается в Новосибирской области в рамках национального проекта «Наука и университеты» и во исполнение Указа президента России от 25 июля 2019 года. Реализация проекта находится на особом контроле полномочного представителя Президента Российской Федерации в Сибирском федеральном округе. Заказчиком и застройщиком ЦКП «СКИФ» выступает ФИЦ «Институт катализа им. Г. К. Борескова СО РАН». Проектирует объект Центральный проектно-технологический институт (АО «ЦПТИ», входит в топливную компанию Росатома «ТВЭЛ»). Генеральным подрядчиком выступает «Концерн Титан-2», входящий в структуру Росатома. Единственный исполнитель по изготовлению и запуску технологически сложного оборудования для ЦКП «СКИФ» — Институт ядерной физики им. Г. И. Будкера СО РАН. Завершение строительно-монтажных и пусконаладочных работ по всем объектам ЦКП «СКИФ» намечено на декабрь 2024 года.

Источник: ИЯФ СО РАН.