http://93.174.130.82/news/shownews.aspx?id=34aaac8b-a257-485c-b26d-c084a60ce76e&print=1

© 2025 Российская академия наук

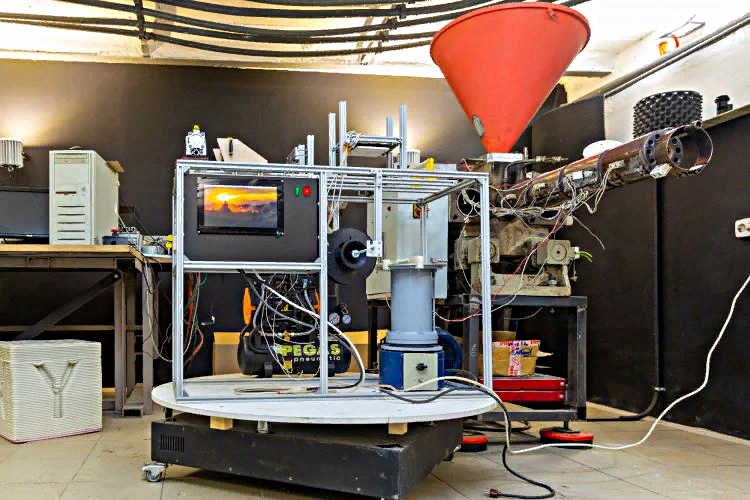

Ученые и студенты Санкт-Петербургского

политехнического университета Петра Великого совместно с одними из лучших в

России экспертами по полимерным материалам Института высокомолекулярных

соединений Российской академии наук в рамках программы «Приоритет 2030» создали

и запатентовали устройство (№2022131419), с помощью которого можно получить

необычный пластик. По словам изобретателей, новый материал может использоваться

абсолютно в любой отрасли, потеснив металлы, дерево и другие используемые

сегодня материалы.

Получение нового пластика происходит с помощью

смешивания полимера и волокна. Полимер в виде порошка заряжается электрически,

затем превращается в псевдожидкость, через которую пропускаются волокна. Таким

образом, частички порошка облепляют волокна и проникают между ними, затем

порошок плавится, превращаясь в густую жидкость, похожую на мёд, которая потом

твердеет, и получается композит, на выходе представленный в виде гранул.

«Композит – это многокомпонентный

материал. Например, железобетон. Он состоит, соответственно, из железа и

бетона. Мы создали очень близкий по физическим свойствам к железобетону

композит, состоящий из полимера, грубо говоря, из пластика, и углеродных

волокон. Пластик в композите отвечает за сжатие, а волокна – за растяжение.

Стандартные технологии позволяют добавлять волокна, которые разрублены на

мелкие кусочки, длиной в доли миллиметров – 300 микрон и даже меньше – это

делается для равномерного распределения по материалу. Нам удалось увеличить

длину волокон до нескольких миллиметров, тем самым придав материалу отличную

прочность, сопоставимую с металлами», – поделился ведущий научный сотрудник

научно-образовательного центра «Биомеханики и медицинской инженерии» Высшей

школы теоретической механики и математической физики, Физико-механического

института СПбПУ Игорь Радченко.

Готовый продукт из полученного композита можно

получать разными методами, в том числе самыми удобными и технологичными, с

помощью которых получены практически все окружающие нас пластмассовые изделия

от детских игрушек до деталей машин и механизмов – литьевым прессованием и

литьем под давлением. Ученые политеха также преобразуют гранулы в филамент –

нить для 3D-печати. На сегодняшний день есть уже несколько пробных деталей –

небольших лопаток, напечатанных из нового материала на 3D-принтере. С помощью

полученных экземпляров специалисты описывают и измеряют физические

характеристики композита.

По словам ученых, правильно подготовленная смесь

пластика и волокна позволяет получать наилучшие характеристики: термостойкость,

прочность, долговечность, легкость, а также способность переносить

ультрафиолетовые лучи, радиацию и химическое воздействие. Благодаря этому

пластиковые композитные изделия становятся дешевле, технологичнее, удобнее и

проще в изготовлении.

«С точки зрения экономической выгоды,

если сравнивать с металлом, то ключевым здесь будет эксплуатационный период.

Очень часто металлы очень дороги в обслуживании и ремонте, а пластик, который

получили мы, ремонтировать практически не придется. Еще один фактор –

доступность малотиражности. При использовании металла выгодно делать только

большое количество серийных деталей, а если вы захотели сделать как-то

по-другому, что-то изменить – нужно перестроить много станков, изменить

технологические процессы, что очень долго и дорого. Из нашего композита можно

легко и быстро делать разные прототипы и даже малые серии за счет использования

аддитивных технологий и, как следствие, легкой перенастройки используемого

оборудования», – рассказал Игорь Радченко.

Большую выгоду от нового материала, по словам

ученых, должна получить и медицина. Один из самых востребованных сценариев

использования – протезы и импланты. Благодаря легкому весу и физическим

свойствам, из композита можно сделать точную копию костей человека.

Но и другие отрасли в стороне не останутся. По

прогнозам специалистов, применять новый материал можно практически в любой

сфере: машиностроении, авиастроении, судостроении, газовой и нефтяной

промышленности, для создания космической техники и оборудования для общего и

специального назначения.

«Мы разработали материалы и технологии

их производства, из которых можно создать даже блок цилиндров для двигателя

внутреннего сгорания. Он будет в разы дешевле и легче, его проще обрабатывать,

сверлить в нем отверстия, создавать каналы для охлаждения», – отметил Игорь

Радченко.

Разработчики рассказывают, что над новым устройством

около года трудились порядка 10 ученых и студентов. Работа велась в тандеме

опытных специалистов в области математического моделирования Политеха и

экспертов по полимерным материалам Института высокомолекулярных соединений РАН.

Большое значение, по словам директора научно-образовательного центра

«Биомеханика и медицинская инженерия», доцента, кандидата физико-математических

наук Ольги Лободы, сыграло то, что разработка велась в рамках программы

«Приоритет 2030».

«Программа „Приоритет 2030” – это

хорошая возможность для развития проектов, и я рада, что программа активно

работает в политехническом университете. Она имеет очень много направлений

развития, в том числе образовательные компоненты, научную область, где еще

очень много всего можно исследовать, ну и, конечно, практическую область –

инженерные задачи, в которых можно выходить на патенты и производство», –

резюмировала Ольга Лобода.

Научный тандем продолжает совершенствовать новое

устройство и полученный материал. В будущем ученые намерены передать свои

наработки в большую промышленность для изготовления высокотехнологичного

продукта из пластика будущего.

Источник (текст и фото): пресс-служба

Санкт-Петербургского политехнического университета Петра Великого.