Сотрудники отдела нетрадиционных

каталитических процессов и Инжинирингового центра ФИЦ ИК СО РАН начали

создавать углеродные материалы для суперконденсаторов на основе скорлупы

кедрового ореха. Свойства этих материалов позволят получить элементы с высокой плотностью

запасаемой энергии.

Суперконденсатор, или ионистор – устройство,

которому нужно всего 10–20 секунд для полной зарядки, а заряжать и разряжать

его можно сотни тысяч раз. Высокая скорость зарядки, чрезвычайно длинный

жизненный цикл и высокая мощность – преимущества ионисторов перед литий-ионными

аккумуляторами, которые долго заряжаются и со временем теряют свою емкость.

Суперконденсаторы используют в источниках бесперебойного питания,

альтернативной энергетике, электротранспорте и космической отрасли.

Способность ионисторов накапливать энергию во многом

зависит от текстурных характеристик материалов, которые используют в

электродах. Чем выше удельная площадь поверхности материала, тем больше заряда

ионистор может запасать.

Для производства электродов чаще всего применяют

активированные углеродные материалы, которые обладают высокоразвитой пористой

структурой. Сотрудники отдела нетрадиционных каталитических процессов Института

катализа СО РАН опубликовали в высокорейтинговом журнале Journal of Energy

Storage обзор таких

перспективных материалов и способов их получения.

В ФИЦ ИК СО РАН в качестве углеродных материалов

используют активированные угли. Для их производства ученые выбрали скорлупу

кедрового ореха – единственного, который заготавливают в России в промышленных

масштабах.

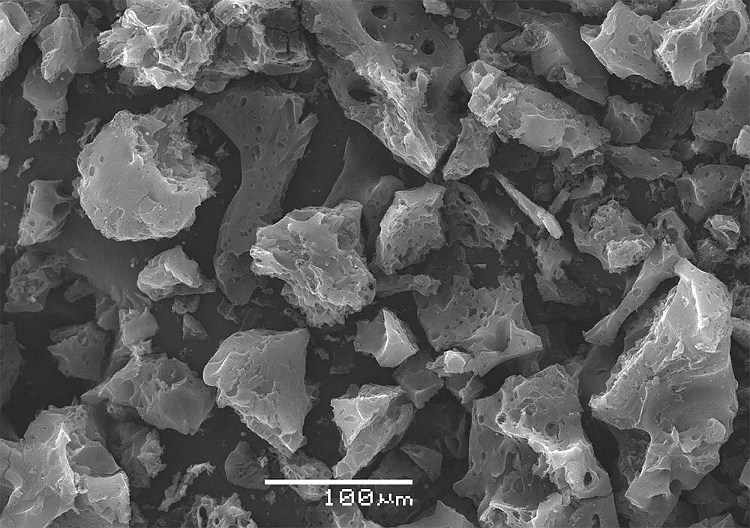

Сканирующая электронная микроскопия угля

из скорлупы кедрового ореха. Изображение предоставлено исследователями.

«Скорлупа орехов обладает повышенной

плотностью, которая в определенной мере передается конечному продукту. Чтобы

достигнуть высоких энергоемкостных показателей на единицу объема

суперконденсатора, материал электрода должен быть плотным и с высокой удельной

площадью поверхности. Чем плотнее материал, тем меньший объем он занимает, а

большая поверхность обеспечивает высокую емкость», – рассказывает старший

научный сотрудник Инжинирингового центра ФИЦ ИК СО РАН кандидат химических

наук Пётр Михайлович Елецкий.

Для получения активированного угля скорлупу сначала

измельчают и карбонизируют в кипящем слое катализатора. Затем полученный на

первом этапе биоуголь смешивают с раствором щелочи, обрабатывают при

температуре 600–1000 °С, отмывают и сушат. Максимальная удельная площадь

поверхности углей из скорлупы ореха, которую удалось достичь ученым, – 2200

квадратных метров на грамм.

Материалы для суперконденсаторов изготавливают в

институте, а тестируют в научно-образовательном центре «Институт химических

технологий ИК СО РАН–НГУ» на базе Новосибирского государственного университета

в недавно созданной молодежной лаборатории композитных материалов для

электроники.

«Из полученного углеродного материала мы

формируем тонкие таблетки, которые запрессовываем в металлические корпуса

плоских батареек. Это позволяет тестировать материалы в условиях, максимально

приближенных к реальным. Проведенные испытания говорят о том, что

активированные угли из скорлупы ореха перспективны для практического

применения», – рассказывает заведующая лабораторией кандидат химических

наук Марина Валерьевна Лебедева.

В планах ученых – улучшить процесс синтеза

активированного угля, чтобы его свойства стали оптимальными для использования в

суперконденсаторе с максимально возможной энергоемкостью. Следующим шагом

должно стать создание прототипа мощного ионистора.

Источник: пресс-служба ФИЦ ИК СО РАН,

«Наука в Сибири».