23 марта 2021 года

состоялось очередное заседание Президиума Российской академии наук

(проводится в режиме видеоконференции)

Председательствует президент РАН академик

РАН Александр Михайлович Сергеев.

Члены Президиума заслушали сообщение «О перспективах развития в России химии и

химических технологий».

Докладчик академик РАН Михаил Петрович Егоров — директор Института органической химии им.

Н.Д. Зелинского, академик-секретарь ОХНМ.

**

«Медицинская

химия — важнейшее направление органического синтеза».

Академик РАН Валерий Николаевич Чарушин, председатель Президиума УрО, директор

ИОС им. И.Я. Постовского УрО.

Один из приоритетов

научно-технологического развития РФ связан с созданием и рациональным

применением лекарственных препаратов, прежде всего антибактериальных. Пандемия

коронавирусной инфекции показала, насколько важны противовирусные и

антибактериальные препараты. Кроме того, в России и ряде стран распространяется

туберкулез в его новых формах широкой и множественной лекарственной

устойчивости, которые уносят жизни миллионов людей. Глобальную угрозу

представляет нарастающая резистентность к антибиотикам.

Медицинская химия — область органической

химии, включающая конструирование лекарственных препаратов на основе данных о

взаимосвязи структуры и активности веществ, а также представлений о

биологических мишенях их действия. Медицинская химия является наукой

интегральной, использующей данные математического моделирования, физической и квантовой

химии, компьютерной химии, биохимии, молекулярной биологии, фармакологии и

медицины.

Эра химиотерапии начинается от Пауля

Эрлиха, лауреата Нобелевской премии 1908 года и Фридриха Баера, основавшего в

1899 году первое в мире фармацевтическое производство аспирина. Современное

здравоохранение невозможно представить без синтетических лекарственных

препаратов. Объем мирового фармацевтического рынка превышает триллион долларов,

причем США и Китай занимают более половины этого рынка, а доля России является

довольно скромной (менеe 30 млрд. US долларов). Российская фармпромышленность,

восстановившись после полного разгрома в 90-годы, уверенно демонстрирует

хорошие темпы прироста. Принятая в 2009 году программа «Фарма 2020» стала одной

из самых успешных отраслевых программ. Улучшается структура российского

фармрынка, где отечественные препараты занимают около половины объема, однако

доля оригинальных инновационных препаратов остается низкой и их создание

остается одной из актуальных задач медицинской химии.

Несмотря на то, что создание инновационных

лекарств является очень затратным, трудоемким и рискованным (из 10 000

кандидатов до аптеки доходит один препарат), именно они определяют успех

развития отрасли. Уральской научной школе химиков-органиков удалось создать

целую линейку инновационных лекарственных препаратов, включая противовирусный

триазавирин. Работы по триазавирину и другим инновационным препаратам ведутся в

рамках консорциума «Медицинская химия в создании лекарств нового поколения для

лечения социально-значимых заболеваний», который объединил научные коллективы 8

научных учреждений — ИОС УрО РАН, УрФУ, ИОХ РАН, ИПХФ РАН, ИФАВ РАН, ИФОХ КНЦ

РАН, НИОХ СО РАН, ВГМУ. Участники консорциума решают сложные задачи создания

противовирусных, антибактериальных, противоопухолевых препаратов, а также

средств борьбы с нейроденегеративными заболеваниями, используя методы

оргсинтеза, виртуального скрининга путем компьютерного моделирования

взаимодействий с биомишенями, а также на основе биотестирования.

Медицинская химия становится все более

сложной наукой, поскольку более сложными по строению становятся органические

субстанции, растет доля энантиомерно чистых лекарств, совершенствуются

представления о биомишенях и механизмах действия препаратов, а также приборная

база аналитических исследований.

Развитие медицинской химии является

важнейшим направлением фундаментальных исследований, которые будут определять

уровень отечественной фармпромышленности и готовность российского здравоохранения

отвечать на глобальные вызовы. В этой связи исключительно важной является

поддержка российских научных школ, работающих в области медицинской химии над

созданием инновационных лекарственных средств, а также восстановление

отечественного производства реактивов, исходных веществ и полупродуктов для

синтеза лекарственных препаратов.

**

«От

молекулярного магнетизма и металлической спинтроники к молекулярной спинтронике

и квантовому компьютингу».

Академик РАН Сергей Михайлович Алдошин, научный руководитель ИПХФ.

Молекулярный магнетизм как направление

сформировался в 90-х годах прошлого века как продолжение и дальнейшее развитие

традиционной магнетохимии. Основными объектами молекулярного магнетизма

являются магнитные металлоорганические комплексы и кластеры, проявляющие

свойства мономолекулярных магнитов, молекулярные системы, проявляющие

способность переключать свое основное спиновое состояние под действием света,

давления и температуры и т. д., а также магнитные материалы на основе их

супрамолекулярных ансамблей, металло-органические координационные полимеры и 2D

— материалы. В настоящее время это междисциплинарное направление бурно

развивается в нескольких ведущих мировых научных центрах, в том числе в рамках

консорциума ряда ведущих российских центров, объединивших усилия

химиков-синтетиков — специалистов в области координационной,

металлоорганической и супрамолекулярной химии, физиков-экспериментаторов,

исследующих структуру и свойства таких систем, а также специалистов в области

квантовой химии и теоретической физики. В докладе дается краткий обзор

проводимых исследований в области молекулярного магнетизма, тонкого синтеза и

изучения магнитных свойств моноионных магнитов на основе комплексов переходных

и редкоземельных ионов, спин-кроссоверных комплексов и фотопереключаемых

магнитных молекул.

Другой важной областью исследований,

напрямую связанной со спиновыми эффектами, является металлическая спинтроника.

Возникшая приблизительно в то же время, что и молекулярный магнетизм,

спинтроника была основана на открытии Фертом и Грюнбергом гигантского

магнетосопротивления. Это привело к возникновению новых принципов хранения и

передачи информации, без которых сегодня не работает ни один компьютер. Активно

развивается применение спин-вентильных платформ для решения

медико-биологических задач детектирования клеток и других биологических

нанообъектов по локальному изменению магнитосопротивления. Сегодня мы можем

прогнозировать и измерять распределение намагниченности многослойных

гетероструктур под ферромагнитными наночастицами, избирательно адсорбированными

на раковые стволовые клетки. Это дает возможность для развития микроволновых

методов считывания сигнала и экспресс–оценки числа частиц, для развития lab-on-chip

многофункциональных платформ, которые не только считывают сигнал от размещенных

на них клеток, но и управляют распределением клеток, их сепарацией в

зависимости от их природы (больные-здоровые). Методами литографии платформы

делятся на секторы, нужные для сортировки частиц. Широко используются новые

эффекты спинтроники, такие, как спиновый эффект Холла, spin-torque,

взаимодействие Дзялошинского-Мория и хиральные скирмионы в ферромагниных слоях,

разделенных тяжелыми металлами (Pt, Ta). Конечным результатом этой деятельности

станут спин-вентильные платформы с функциями избирательной селекции клеток под

действием внешнего магнитного поля, автоматического определения их числа и

беспроводной передачей сигнала о типах и концентрации клеток.

Сами платформы, состоящие из слоев

металлов толщиной менее 1 нм (несколько атомных слоев), представляют собой

полигон для нанохимии, предоставляющий возможность не только судить о

гибридизации атомных орбиталей химических элементов, но и управлять перекрытием

волновых функций атомов, получая отклик в виде изменения магнитной анизотропии,

намагниченности, магнитосопротивления и других свойств гетероструктур. Этот

путь установления взаимосвязи между химией межатомных взаимодействий и физикой

магнетизма тесно соприкасается с молекулярным магнетизмом, где подобная тонкая

регулировка перекрытия электронных волновых функций осуществляется с помощью

химического дизайна.

Таким образом, металлическая спинтроника и

молекулярный магнетизм имеют в основе общие фундаментальные принципы и ставят

сходные задачи увеличения производительности и надежности элементарных актов

записи-считывания информации в нано и микросистемах, в том числе в медицине и

биологии.

В настоящее время эти две, казалось бы,

далекие друг от друга области все больше сближаются между собой и тесно

взаимодействуют, приводя к появлению принципиально новых направлений

исследования, таких как молекулярная спинтроника и квантовый компьютинг. В

докладе приводятся примеры такого симбиоза на примере исследований линейных

триферроценовых комплексов смешанной валентности, а также полиоксованадатов

смешанной валентности, проявляющих магнитоэлектрический эффект. В этих системах

оказывается возможен электрополевой контроль обменного взаимодействия между

двумя неспаренными электронами, что позволяет генерировать и контролируемым

образом менять квантовую запутанность между двумя электронными спинами,

играющими роль кубитов. На примере этих систем прослеживается связь между

молекулярным магнетизмом (магнитные молекулы), молекулярной спинтроникой

(магнитоэлектрический эффект) и квантовым компьютингом (контролируемая

квантовая запутанность, и принципиальная возможность создавать логические

квантовые вентили). Другим примером молекул, демонстрирующих

магнитоэлектрический эффект, являются исследуемые в ИПХФ РАН в рамках

консорциума молекулярные магнитные ячейки для квантовых клеточных автоматов

(ККА), которые помимо функции ККА демонстрируют также дополнительную

спинтронную функцию спинового переключения, возникающую вследствие

магнитоэлектрического эффекта. Еще одним важным направлением исследований в

области молекулярной спинтроники, осуществляемых в рамках консорциума, является

синтез и изучение полифункциональных молекулярных магнитных материалов, в

которых спин-кроссовер не только сосуществуют с электрической проводимостью, но

и оказывает на нее существенное влияние.

Таким образом, в докладе показано, каким

образом на стыке различных областей химии и физики возникают новые

междисциплинарные области, развитие которых, как мы полагаем, в этом столетии

приведет к созданию новых «умных» спиновых материалов и приборов, а также дан

краткий обзор состояния этих исследований в нашей стране.

**

«Металлургия

XXI века: вызовы и задачи модернизации отрасли в РФ».

Академик РАН Константин Всеволодович Григорович, заведующий кафедрой

«Металлургии стали» НИТУ «МИСиС», Институт металлургии и материаловедения им.

А.А. Байкова РАН (ИМЕТ РАН), Научный Совет по металлургии и металловедению РАН.

Введение

В современных условиях международного

разделения труда, металлургия является одной из отраслей специализации России.

Металлургия является становым хребтом экономики по своему значению для

экономической независимости, стабильности и обороноспособности государства.

Металлургический комплекс производит 95% конструкционных материалов для целого

ряда смежных отраслей российской промышленности таких как машиностроение,

судостроение, энергетика, транспорт, строительство и т.д. Доля металлургии в

валовой добавленной стоимости РФ составляет 2,4%, в общем объеме промышленной

продукции доля металлургии составляет около 19% при обеспечении 14% объема

валютной выручки. Наибольшая доля произведенной металлургической продукции приходится

на готовый прокат (60,5 млн. тонн), нелегированную сталь (58 тыс. тонн), чугун

(52,1 тыс. тонн) [1]. Металлургическая промышленность включает более 4 тысяч

предприятий и организаций и обеспечивает рабочими местами 0,6 млн человек

(5,8% занятых в промышленности или 0,8% всего занятого населения в экономике

страны) [3].

Металлургия является ведущей экспорто-ориентированной

отраслью России. В списке мировых экспортеров Россия занимает 4 место с 7% от

мировой торговли сталью. На экспорт поставляется 80% основных цветных металлов,

а также 60% проката. Предприятия отрасли обеспечивают 20% валютной выручки

страны. По итогам успешного, 2017 года предприятиями металлургической отрасли

на экспорт была отправлена продукция на сумму 33,5 млрд. долларов США. Из них

на долю черной металлургии пришлось 56,1% экспорта, на долю цветной — 43,9%.

Предприятия металлургии используют около 20% электроэнергии от

общепромышленного уровня, а доля металлургической отрасли в грузовых

железнодорожных перевозках составляет 18,8% [3].

Особенность российской металлургии

заключается еще и в том, что более 70% предприятий являются градообразующими и

выполняют функции основного наполнителя местных бюджетов. Поэтому состояние и

развитие предприятий комплекса оказывают существенное влияние на экономику и

социальную стабильность регионов.

Направления

развития и вызовы металлургии ХХI века

Сталь стала одной из важнейших

составляющих нашей антропосферы. Применение стали как основного

конструкционного материала современности определяется ее эксплуатационными

характеристиками и экономическими показателями. В мировой сталеплавильной

промышленности занято более 8 млн. работающих, производящих более 2% мирового

валового внутреннего продукта (ВВП). Еще до 20% ВВП образуется по цепочке создания

стоимости в жизненном цикле стали, выходящим за рамки сталеплавильного

производства. На проведение исследований и НИОКР в сталеплавильной отрасли

ежегодно затрачивается более 15 млрд. долларов США.

Основным показателем работы черной

металлургии, является количество выплавленной стали. Производство стали в мире

за 20 лет XXI-го века выросло в 2,5 раза с 800 млн. тонн в 2000 г.

и достигло рекордного уровня в 2019г. — 1869,9 млн.т. [2] Безусловным мировым

лидером по темпам роста и объемам производства стали является Китай,

выпустивший в 2019 г. — 1065 млн.т. стали или 53% мирового производства. При

этом в кислородных конвертерах сейчас производится порядка 72,2% стали (1175

млн.т.) а в электродуговых печах около 28,2% (460 млн.т.). По данным World

Steel Association (WSA) в 2020 г., в период пандемии, мировое производство

стали снизилось на 0,9% до величины 1864 млн.т. Падение производства было

зафиксировано почти во всех странах, за исключением Китая. Рост производства

стали на 4% в 2020 г. в Китае был обеспечен ростом внутреннего спроса,

поддержанного государственной программой стимулирования капиталовложений.

Производство жидкого чугуна в мире

достигло огромной величины 1,25 млрд. тонн, что составило 64% от массы,

потребляемой в сталеплавильном производстве шихты. Китай, при этом, выплавляет

три из пяти производимых тонн чугуна в мире. В последнее десятилетие было

построено более 58 больших доменных печей с величиной внутреннего объема более

4500 м3 из которых большинство пущено в Китае и Азиатском регионе. В

России за период с 1990 г. была построена только 1 доменная печь объемом 4290 м3

на ПАО «НЛМК» в г Липецке [6].

Производство стали сопровождается

образованием огромного количества побочных продуктов, таких как шлаки и шламы

(приблизительно 540 млн. тонн/год). Ежегодно, на тонну производимого чугуна

генерируются около 300 кг доменного шлака и 100 кг. сталеплавильного шлака

генерируется на тонну производимой стали. В то время, как доменные шлаки могут

быть полностью переработаны в цемент и бетон, шлаки сталеплавильного

производства используются не полностью из-за наличия в них опасных тяжелых

металлов и фтора. С этой точки зрения, актуальной задачей является снижение

количества отвальных шлаков сталеплавильного производства и прекращение использования

в технологиях опасных для экологии элементов. Разумной альтернативой является

разработка сталеплавильных процессов, которые генерируют шлаки, подлежащие

полной переработке и развитие технологий модификации шлаков сталеплавильного

производства с доведением их до утилизируемых составов.

В технологиях производства сталей

произошли революционные изменения, оказавшие значительное влияние на качество

конечного продукта. Современные металлургические технологии XXI века

предоставляют многочисленные инструменты для управления качеством металла. Все

технологические этапы металлургической обработки тесно взаимосвязаны друг с

другом, поскольку оказывают влияние на конечные свойства продукта. Развитие

технологий внепечной обработки в последние десятилетия привело к кардинальному

снижению концентраций примесных элементов в сталях и сплавах, сужению

интервалов марочных составов. Непрерывное совершенствование процессов

производства чугуна, технологий доменного производства, технологий выплавки

стали в кислородных конвертерах и электрических печах и непрерывной разливки

привело к сокращению потребления энергии и сырья на тонну стали.

Стратегические направления развития

современной металлургии и весь формирующийся промышленный ландшафт нового

тысячелетия в ближайшие годы будут определяться бурным развитием IT технологий,

формированием облачных и сетевых информационных структур, технологиями

обработки и управления большими данными, возникновением интернета вещей,

развитием робототехники. Становление цифровой экономики в рамках концепции

Промышленность 4.0 является серьезным вызовом для всего металлургического

сообщества. Идеи, мысли, информация, становятся новыми материальными ресурсами,

создавая новые концепции, новые продукты, новые технологии, новые средства производства.

Уровень автоматизации в металлургической отрасли будет непрерывно возрастать.

Металлургические предприятия внедряют информационные системы, обеспечивающие

контроль за параметрами производственных процессов, повышение эффективности

производства, обеспечение стабильно высокого качества продукции. На

металлургических предприятиях, рабочие места, не требующие

высококвалифицированного исполнителя, в ближайшем будущем будут заменены

роботами и большинство технологических процессов будут полностью автоматизированы.

Это приведет к созданию интегрированных компьютерных систем гибкого управления

полностью роботизированным металлургическим предприятием, что позволит

проводить процессы по оптимальной траектории с минимальными энергетическими и

материальными затратами, существенно повысить ресурсосбережение и снизить

вредные выбросы. Необходимым элементом любого металлургического производства

ближайшего будущего должна стать многоуровневая компьютерная система

управления.

Важной основой создания таких систем, на

наш взгляд, должна стать разработка физико-химических, динамических моделей,

математических алгоритмов и цифровых двойников, как отдельных технологических

агрегатов, так и всего процесса металлургического производства в целом, включая

логистику материальных и энергетических потоков. Использование искусственного

интеллекта, нейронных сетей и систем обработки больших массивов данных, без

физико-химического базиса, не решит проблемы создания систем устойчивого

управления металлургическим предприятием. Основную роль в разработке данных

систем должны сыграть научные разработки, академических институтов и

технических университетов.

Определенная работа проводится в данном

направлении в академических институтах. В ИМЕТ Уро РАН создана интегральная

информационная система для сквозного расчета, оценки и контроля

технико-экономических показателей работы металлургических агрегатов в области

черной металлургии. Реализован системный анализ эффективности технологических

процессов и работы металлургических агрегатов. Информационная система

использовалась для решения практических задач в крупных металлургических

холдингах (Лебединский и Михайловский ГОКи, ОАО «Уральская Сталь» УК

Металлоинвест»), ОАО «ЕВРАЗ НТМК» и «ЕВРАЗ КГОК» (ЕВРАЗ Холдинг).

В ИМЕТ РАН разработаны оригинальные

физико-химические алгоритмы и математические модели, описывающие протекание

высокотемпературных окислительно-восстановительных реакций в открытых

металлургических системах. Созданы цифровые двойники для динамического

моделирования процессов обработки металла в агрегатах ковш-печь, обработки

металла на циркуляционном и ковшевом вакууматорах, разработана математическая

модель процесса обезуглероживания хромистого. Разработки были успешно

использованы для анализа и оптимизации производства электротехнической стали в

150 тонном циркуляционном вакууматоре ПАО «НЛМК», внепечной обработке трубных

сталей на ПАО «ОМК». Проводятся работы по адаптации моделей цифровых двойников

агрегатов ковш-печь, ковшевого и циркуляционного вакууматора для ПАО «ММК» и

ПАО «Северсталь».

С применением математического

моделирования и оригинального метода фракционного газового анализа разработан

новый метод оптимизации технологий внепечной обработки сталей. Метод и методика

контроля включены в ГОСТ Р 51685-2014 «Рельсы железнодорожные»,

межгосударственные стандарты и используется на всех на всех металлургических

предприятиях стран экономического содружества, производящих рельсы. К

сожалению, доля внедренных на предприятиях разработок невелика, что связано с

несовершенством действующих механизмов стимулирующих инновационные процессы.

В последние 50 лет, произошли значительные

изменения в технологиях производства низколегированных высокопрочных сталей,

прокатный стан стал сложным металлургическим инструментом, а не просто

средством достижения конечной формы продукта. Разработка технологии

производства мелкозернистых высокопрочных сталей с высокой пластичностью,

производимых с использованием технологий контролируемой прокатки было признано

одним из величайших достижений второй половины 20-го века. В последние

десятилетия в результате интенсивных научных исследований, разработано большое

количество марок высокопрочных низколегированных сталей первой, второй и третей

генерации, обладающих уникальными свойствами. С учетом развития технологий

нанесения защитных покрытий, это привело к повышению конкурентоспособности

стали в ряду конструкционных материалов и росту ее применения во всех областях

экономики.

Российские ученые вносят весомый вклад в

развитие металлургической отрасли и в разработку новых перспективных

материалов. В ИМЕТ РАН разработаны новые марки коррозионностойких высокопрочных

сталей, в том числе, легированных азотом. Новая литейная Cr-Ni-Mn-Mo-V

немагнитная сталь, упрочненная азотом (0,5%) для изготовления высоконагруженных

литых узлов сложной формы в составе конструкций, работающих в Арктике и в

Антарктиде, имеет уникальное сочетание свойств, превосходящих традиционную

нержавеющую сталь 12Х18Н10ТЛ.

Успешным примером реализации научных

разработок в металлургической отрасли является организация промышленного

выпуска отечественных трубных и судовых хладостойких сталей. Усилиями ряда

научных организаций в первую очередь ЦНИИ КМ «Прометей», ИМЕТ РАН, ЦНИИЧермет

были разработаны оригинальные марки сталей, получена и испытана линейка

хладостойких сталей, организован процесс их промышленного производства на

крупных металлургических предприятий, таких, как Ижорский трубный завод, что

позволило решить проблемы эксплуатации трубопроводов в холодных климатических

зонах.

Важнейшими задачами, стоящими перед

металлургией в XXI-м веке, являются

снижение уровней потребления сырья, энергии и воды, сокращение количества

отвальных шлаков, шламов, выбросов парниковых газов. Согласно официальным

установленным ЕС целям, сокращение выбросов парниковых газов в сталеплавильной

промышленности по сравнению с базовым уровнем 1990 года должно составлять 40% в

2030 году и 80% к 2050 году от настоящего уровня. Китай принял аналогичную

программы радикальной декарбонизации экономики к 2060 г., с финансовой

поддержкой государства. Для решения поставленных задач сформированы европейские

научно-технические Программы, например, Horizon 2020 с финансовой поддержкой

ЕС.

Развиваемая в последние годы в мире

концепция замкнутой экономики предполагает максимальный рециклинг материальных

и энергетических потоков в черной металлургии. Концепция включает в себя

законодательные предложения по переработке отходов, стимулирование перехода к

конкурентной экономике, способствующей устойчивому экономическому росту и

созданию новых рабочих мест. Реализация программ утилизации является

эффективным фактором стимулирования экономики. Это обеспечивает возникновение

цепочки расходов в совмещенных отраслях, что создает в экономике

мультипликативный эффект. Важным направлением будущего развития

металлургического производства является создание концепции гибкого производства

на основе широкого варьирования состава исходных материалов, полного

использования и рециклинга газообразного CO за счет применения сухой

газоочистки и реформинга, использования пара в энергетических агрегатах, пыли

за счет прямого возврата, окалины МНЛЗ, шламов и т.д. и создания полностью

автоматизированных металлургических технологий.

Пределы существующих металлургических

технологий, определяются законами термодинамики и хорошо известны. Поэтому

актуальное значение имеет разработка новых процессов производства стали, новых

последовательностей технологических операций с целью перехода процессов в

другие термодинамические условия и кинетические режимы. Научные исследования,

при этом, играют определяющую роль, постоянно совершенствуя технологии и

продукцию металлургической промышленности. Возрастает роль институтов высшего

образования и подготовки высококвалифицированных специалистов. Все эти факторы

создают новые условия для инновационного развития сталеплавильного

производства.

Состояние

металлургической промышленности России и ключевые направления ее модернизации

Развитию металлургии в России в немалой

степени поспособствовало наличие крупных рудных месторождений (Табл. 1). По

запасам железной руды Россия занимает третье место в мире, уступая по этому

показателю Австралии и Бразилии. Разведанные запасы железной руды в России

составляют около 25 млрд. тонн, что в пересчете на чистое железо составляет 14

млрд. тонн. По запасам медь-содержащих руд Россия занимает 4 место в мире с 9%

от общих разведанных запасов, после Чили (26 %), Австралии (13%) и Перу (13%).

Мировые запасы никеля оцениваются в 75 млн. тонн. Около 70% запасов

сосредоточено в 5 странах, при этом, Россия занимает 4 место и удовлетворяет

около 12% мировых потребностей. Россия занимает 3 место в мире по запасам

свинца — 9,2 млн. тонн, но весь добытый свинцовый концентрат отправляет на

экспорт. Доля российской металлургии в мировом производстве черных металлов

составляет 7%, а в производстве цветных металлов – 8,5%, (производство 6

основных видов цветных металлов — алюминий, никель, медь, цинк, свинец, олово)

и 2-е место в мире в стоимостном выражении.

Таблица 1 Сравнение показателей

производства стали и цветных металлов в мире и Российской Федерации в 2019 г. и

целевыми показателями сводной Стратегии развития обрабатывающей промышленности

Российской Федерации до 2024 года и на период до 2035 года. [2,3,5]

Алюминий является одним

из самых востребованных металлов в мире, и его потребление растет с каждым

годом. Россия занимает второе место в мире по объемам производства алюминия,

уступая первенство Китаю, который производит 45% всего алюминия в мире, при

этом Россия является главным мировым экспортером алюминия.

|

Металл

|

Производство, в

мире, млн.т

|

Страна, лидер/

производство, млн.т.

|

Производство, в

РФ, млн.т,

Место в мире

|

Базовые запасы руд

в РФ, млн.т

|

Целевые показатели

РФ к 2035г

млн.т

|

|

Сталь

|

1864,0

|

Китай 996,3

|

71,6, (5)

|

14 000 (3)

|

92,69

|

|

Cu

|

23,6

|

Китай 8,9

|

1,0, (5)

|

9%, (4)

|

1,022

|

|

Zn

|

13,5

|

Китай 5,8

|

0,21, (1,9%)

|

62

|

0,31

|

|

Pb

|

12,0

|

Китай 6,0

|

0,1

|

9,2 (3)

|

0,337

|

|

Ni

|

2,05

|

Китай 0,7

|

0,23 (2)

|

12%,(4)

|

0,3364

|

|

Al

|

63,7

|

Китай 35,7

|

3,8 (2)

|

|

4,709

|

|

Mg

|

1,1

|

Китай 1,03

|

0,06 (2) (6%)

|

600

|

0,107

|

Россия обеспечивает 12% потребности мирового рынка никеля,

5% мирового рынка меди. Россия занимает третье место в мире по запасам свинца,

при этом отправляет на экспорт весь добытый концентрат. Рост производства

российской металлургией цветных металлов обусловлен в основном увеличением

производства первичных металлов (алюминия, меди, свинца, цинка, магния,

кобальта и титана) при существенном снижении объемов производства продукции с

высокой добавленной стоимостью.

Основу российской металлургии составляют 6 крупных

холдингов, на долю которых приходится более 93% всей выпускаемой продукции: ПАО

«Северсталь»; «ЕВРАЗ»; ОАО «Новолипецкий металлургический комбинат» (НЛМК); ОАО

«Магнитогорский металлургический комбинат» (ММК); ОАО «Металлоинвест»; ОАО «Мечел».

В 2019 г. металлургическими предприятиями РФ было произведено 71,1 млн.т.

стали, что составляет — 3,9% мирового производства. При этом, сталеплавильная

промышленность пока не достигла уровня 1998 г., в котором промышленность

произвела 94,1 млн т. стали. Сейчас Россия, в числе производителей стали

занимает 5 место после Китая, Индии, Японии, США.

Доля экспорта в производстве Российской черной металлургии

составляет 44%, однако в экспорте сырье и полуфабрикаты (руда, лом, кокс,

чугун, слитки, заготовки, слябы) составляют около 60% [1]. Продукцию с высокой

добавочной стоимостью делают из них уже в других странах, а Россия по многим

позициям вынуждена ее импортировать.

Производство высокотехнологичных металлургических продуктов

— спецсталей, сталей с особыми свойствами, легированных и инструментальных

сталей резко сократилось с советского периода времени. В России, производство

проката нержавеющих сталей в годы реформ было парализовано почти полностью.

Уровень производства упал примерно в 10 раз в период с 1990 года, когда заводы

страны производили 820 тыс.т коррозионностойких сталей до 92, тыс.т в 2019 г.

Для сравнения, в Китае в 2019 г. было произведено 30,1 млн т. высокохромистой

нержавеющей стали [2].

Конкурентоспособность и перспективы развития

металлургической отрасли РФ в значительной степени зависят от ряда внутренних

факторов, к которым относится стабильно низкое внутреннее потребление стали,

высокий уровень износа основных промышленно-производственных фондов, быстрый

рост тарифов на энергоносители, уменьшение численности научных подразделений

отрасли и также резкое обострение проблемы обеспечения предприятий

квалифицированными кадрами.

Внутреннее потребление стали в РФ в течении последних 10 лет

не превышает 45% от производства. Это связано с низкой емкостью внутреннего

рынка. В тяжелом машиностроении, станкостроении, судостроении и других

металлоемких отраслях произошло более чем двукратное падение производства по

сравнению с советским временем. До 70% внутреннего спроса на стальную продукцию

пока обеспечивает строительство.

Следующей серьезной проблемой Российской

металлургии является значительный износ основных производственных фондов.

Морально и физически устаревшее оборудование повышает себестоимость продукции,

в которую включены излишние трудоемкость и энергопотребление. Благодаря

инвестициям последних лет, износ основных фондов черной металлургии несколько

снизился с 53,5% в 2000 г. до 42% в 2015 г. [3]. Однако, за последние 10 лет

российская экономика выдержала несколько ударов кризисов, и ничего

революционного в модернизации основных фондов металлургии в этот период не

происходило. За последние 30 лет не было построено ни одного металлургического

комбината полного цикла, была построена всего одна доменная печь. Высокая

степень износа основных фондов делает металлургию энергозатратным,

неконкурентным производством. Ее конкурентоспособность и рентабельность пока

поддерживается относительно низкими ценами на энергоносители. Однако это

явление временное.

Производство новых марок сталей в РФ

опаздывает по причинам несовершенства технологического оборудования и слабости

научно-исследовательских подразделений на большинстве металлургических

предприятий.

Технологическая модернизация металлургии

РФ проходит медленно, в основном за счет закупки импортных технологий и

оборудования. Отечественные производители металлургического оборудования

неконкурентоспособны, а отечественные наукоемкие разработки занимают весьма

небольшую долю от внедряемых на предприятиях. За двадцать прошедших лет

недофинансирования науки и образования, деградации отраслевой науки и резкого

спада в тяжелом машиностроении очевидно, что ожидать появления новых

революционных отечественных металлургических агрегатов и разработок в ближайшие

годы не приходится. При этом ведущие мировые производители металлургического

оборудования поставляют заказчикам свою продукцию в комплексе с системами

автоматики, промышленными роботами, программным обеспечением и стандартными

технологиями, в разработке которых активно участвуют не наши, а зарубежные

университеты. Объективная реальность состоит в том, что российские

исследовательские и проектные металлургические институты не в состоянии

конкурировать с зарубежными из-за отсутствия, во-первых, реальной финансовой

поддержки со стороны государства и промышленности и, во-вторых, отсутствия

конкурентоспособных отечественных производителей металлургического

оборудования. При этом достаточно очевидно, что закупка импортного оборудования

и технологий, без собственных научных разработок и инновационных технологий,

полученных на базе проводимых исследований, предопределяет постоянное

технологическое отставание отрасли минимум на 5-10 лет.

Модернизация металлургической отрасли

России должна проводиться с учетом требований, предъявляемых к современным

технологическим процессам. Развитие металлургии Российской Федерации будет

происходить за счет разработки новых технологий и обновления оборудования на

действующих предприятиях. Основные усилия должны быть направлены, в первую

очередь, на развитие сырьевой базы, комплексное использование руд и соблюдение

экологических требований. Сегодня в металлургии в качестве сырья используют все

более сложные и дорогостоящие руды, что ставит новые задачи для вторичной комплексной

переработки возрастающих объемов и рециркуляцией образующихся отходов.

Важнейшими задачами, являются: сокращение выбросов парниковых газов, снижение

уровней потребления сырья, энергии и воды, максимальное сокращение количества

отвальных шлаков и прекращение использования в технологиях опасных для экологии

элементов.

От металлургической науки ждут новых

конструкционных материалов, которые смогут работать в условиях экстремальных

температур, как высоких, так и низких, в условиях Арктики, разработки материалов

с увеличенным ресурсом работы. Это актуально, в частности, для российского

машиностроения, авиационной, космической, и атомной промышленности, для

создания реакторов с повышенным сроком службы. Актуальным направлением является

разработка новых, высокопрочных и легированных марок сталей: азотистых,

марганцовистых и т.д. Еще одной точкой роста научных исследований в металлургии

могут стать аддитивные технологии вносящие существенные коррективы в процессы

традиционной металлургии.

Многообразие и сложность стоящих перед

металлургической промышленностью задач требует напряженной работы

академической, отраслевой и вузовской науки, без участия которой решение

поставленных задач невозможно. Высокие капитальные затраты, связанные с

созданием новых металлургических технологий и формированием инфраструктуры

инновационного развития, ставят на передний план вопросы сотрудничества

металлургических компаний с исследовательскими научными организациями и

университетами при финансовой поддержке государства.

Ситуация

в российской металлургической науке и высшем техническом образовании

В годы реформ государство практически

прекратило централизованное финансирование отраслевой науки, переложив эту

обязанность на предприятия отрасли. В целях снижения себестоимости и издержек

металлургические предприятия практически ликвидировали остатки собственных

научных подразделений и снизили до минимума финансирование отраслевых научных

исследований. Существенно упало финансирование академической и вузовской науки.

В результате, когда-то самая мощная в мире советская металлургическая наука,

практически прекратила свое существование. Десятки институтов отрасли

закрылись, численность оставшихся институтов сократилась в десятки раз,

приборная и лабораторная база катастрофически и безнадежно устарели. Крупнейшие

отраслевые институты, почти при минимуме заказов металлургических предприятий,

сохранились только в виде отдельных работоспособных подразделений. Например,

крупнейший институт металлургической отрасли ЦНИИЧермет им И.П. Бардина сократил

свою численность практически в десять раз. Средний возраст сотрудников научных

институтов отрасли приблизился к пенсионному.

Понятно, что решение задач модернизации

металлургии РФ, в такой ситуации, без кардинальных изменений, крайне

затруднительно. Академические институты, традиционно специализирующиеся на

проведении фундаментальных исследований, не готовы взять на себя полностью

решение поставленных задач. В большинстве вузов ликвидированы или

минимизированы металлургические исследовательские подразделения, состав

металлургических кафедр сильно сократился. Эту достаточно сложную ситуацию в

металлургическом комплексе России усугубляют складывающиеся в обществе в

условиях глобальных информационных и медиа сетей стереотипы и приоритеты. За

последние десятилетия в мире, и особенно в России, резко снизился интерес

молодежи к инженерным и естественнонаучным специальностям. В числе причин

установившегося рейтинга специальностей можно назвать сложившуюся архаическую

структуру нашей ресурсной экономики, низкую востребованность выпускников

технических вузов на рынке труда из-за снижения численности

научно-исследовательских организаций, низкие зарплаты в науке и образовании.

Эта ситуация привела к резкому снижению количества и качества абитуриентов,

поступающих в вузы на металлургические специальности. К негативным факторам,

влияющим на уровень подготовки студентов, следует отнести снижение уровня

преподавания в технических университетах страны, что связано с падением

образовательного уровня абитуриентов, со старением и уходом на пенсию

преподавательских кадров высшей квалификации без своевременной адекватной

замены. Причины этого процесса непосредственно связаны с потерей целого

поколения талантливой молодежи, не пришедшей в науку и образование в годы

реформ, низкие размеры зарплат и снижение престижности инженерных

специальностей в обществе. Ситуация в металлургическом образовании сложилась

критическая, требующая изменений.

Считаем, что одним из наиболее эффективных

вариантов решения, может быть рассмотрен возврат к подготовке инженеров по

основным профилям по направлению металлургия с формированием государственного

заказа на выпускников.

С начала реформы высшего образования в

России прошло достаточно времени для подведения некоторых промежуточных итогов.

По нашему мнению, подтвержденному результатами анализа кадровых подразделений

металлургических предприятий, повсеместный переход на двухуровневую модель

образования в металлургических специальностях создал ряд трудностей для

предприятий и ухудшил ситуацию в техническом образовании. Образовательные

программы по специальностям, связанным с металлургическим производством, на

территории Российской Федерации реализуются более 40 высшими учебными

заведениями. Этого количества специализированных высших и средних учебных заведений

в России, готовящих кадры для металлургической индустрии явно недостаточно.

Проблема дефицита квалифицированных кадров является чрезвычайно острой для

российской металлургии. По разным оценкам, дефицит персонала в металлургии

составляет 10-15%. Главный приоритет успешного развития современного

предприятия — высокая квалификация персонала. Чтобы как-то исправить ситуацию

предприятия создают собственные центры подготовки персонала и повышения

квалификации.

Профессиям металлургического производства

обучают по программам бакалавриата по специальности 2.22.03.02 «Металлургия».

Выпускаемые вузами бакалавры и магистры не полностью соответствует запросам

металлургических предприятий. Количество бакалавров, выпускаемых вузами по

направлению «металлургия» и количество магистров, сократилось. Более чем в два

раза сократилось количество защищаемых по металлургическим специальностям

кандидатских и докторских диссертаций, снижается их уровень. Например, в период

с 2000 по 2013 гг., по 9 металлургическим специальностям, в год в

диссертационных советах страны защищалось в среднем 148 кандидатских (от 119 до

204 в год) и 27 докторских диссертаций (от 19 до 53 в год). После проведения

реформ, за период с 2014 по 2020 гг. соответственно, в год в среднем защищалось

82 кандидатских (от 39 до 107) и 9 докторских диссертаций (от 7 до 13). Иначе

говоря, в стране в год защищается менее 1 доктора технических наук по каждой из

девяти специальностей.

Пути

модернизации российской металлургии

Развитие металлургии Российской Федерации

должно происходить за счет обновления оборудования и технологий на действующих

предприятиях. Основные усилия должны быть направлены, в первую очередь, на

развитие сырьевой базы, комплексное использование руд и соблюдение экологических

требований. Горно-металлургический комплекс, как весьма науко- и капиталоемкая

отрасль, требует координации исследований и проведение отечественных разработок,

поддерживаемых финансово государством и промышленными предприятиями. Если

исследовательская составляющая в какой-то мере координируется советами РАН по

металлургии и материаловедению, геологическим наукам, то собственно

производство находится в руках предпринимателей.

Для реализации технологической

модернизации российской металлургии (и промышленности в целом) нужно переходить

от концепции выживания отдельных предприятий к государственной

протекционистской научно-технической политике, стратегии научно-технического

развития на федеральном, отраслевом и региональном уровнях. Должны быть

поддержаны и развиваться исследовательские институты. Пример Китая убедительно

показал, что реализация государственной научно-технической политики позволила

за двадцать лет превратить отсталую металлургическую промышленность Китая в

мирового лидера.

Академии наук, научному совету по

металлургии и металловедению РАН с привлечением ведущих ученых и специалистов

отрасли, необходимо сформулировать ключевые направления развития металлургии

России и программу возрождения металлургической науки и образования, на период

до 2030 г. обеспечивающую реализацию поставленных задач. Программа должна

предусматривать повышение эффективности использования рудно- сырьевой базы

металлургии с обеспечением максимального использования ресурсов в российской

экономике и сокращением экспорта сырья, полуфабрикатов и продукции с низкой

добавленной стоимостью. Данная программа должна стать частью Государственной

Программы модернизации экономики РФ.

Необходимо вернуть РАН функции научного

руководства академическими институтами включая формирование их тематики, оценку

эффективности и результатов научных работ.

Необходимо разработать модель отраслевого

взаимодействия власти, науки и промышленности по обеспечению реализации

ключевых направлений технологической модернизации металлургии на основе

передовых инновационных технологий.

Ускорить разработку и принятие нормативных

правовых актов по вопросам финансирования фундаментальной, отраслевой и

вузовской науки с заинтересованным участием компаний и формированием

государственного заказа на проведение НИР и НИОКР, по ключевым направлениям

технологического развития и модернизации, в том числе:

- на законодательное и техническое

регулирование разработки и внедрения инновационных технологий и материалов, с

введением для металлургических компаний стандарта использования не менее

определенной доли прибыли на научные исследования и инновационные разработки;

- выделение Грантов и государственной

поддержки для интенсификации научных исследований на основе интеграции

академической, вузовской и прикладной науки по ключевым направлениям

технологического развития, созданию новых технологий и металлических

материалов;

- формирование государственных программ,

софинансируемых заинтересованными компаниями, по ключевым направлениям

модернизации металлургических технологий, разработке новых конструкционных

металлических материалов с повышенными свойствами;

- разработка мер экономического

стимулирования предприятий (налогообложение, льготные кредиты, налоговые

каникулы, ускоренная амортизация нематериальных активов) и введение протекционистских

мер для стимулирования технологической модернизации в металлургии и

машиностроении;

- формирование государственного заказа

вузам на подготовку квалифицированных специалистов металлургического профиля

для предприятий и исследовательских организаций с учетом ключевых направлений

технологического развития и потребностей металлургических заводов,

научно-исследовательских институтов и организаций.

Литература

1. Металлургия. Аналитическая справка.

ВНИИ Труда. 2018г, 92 стр.

2. www.worldsteel.org/statistics. Данные World Steel Association (WSA)

3. Данные Федеральной службы

государственной статистики

4. Григорович К.В. Современное состояние

черной металлургии и направления её развития в цифровой экономике // ХV Международный

конгресс сталеплавильщиков и производителей металла. Москва-Тула, 15-19 октября

2018 г. / Сборник трудов. — 2018. с.42-59.

5. Селиванов Е.Н., Леонтьев Л.И.,

Состояние цветной металлургии Российской Федерации на современном этапе//

Научно-практическая конференция с международным участием и элементами школы

молодых ученых «Перспективы развития металлургии и машиностроения с

использованием завершенных фундаментальных исследований и НИОКР», Екатеринбург,

2020, с. 173-177.

6. Schmole P. The blast furnace — fit for the future. //Stahl und Eisen

2016, 9, 18-25

**

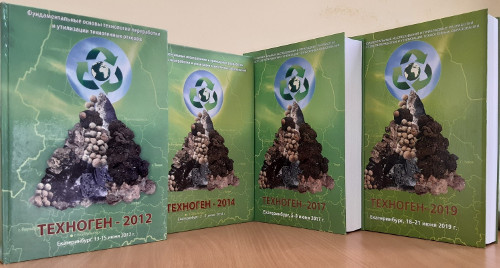

Конгресс «ТЕХНОГЕН»

Академик РАН Леопольд Игоревич

Леонтьев, советник РАН, председатель Научного совета по металлургии и

металловедению.

При поддержке

Российской академии наук, Уральского отделения РАН, Научного совета по

металлургии и металловедению ОХМН РАН, Правительства Свердловской области,

Института металлургии УрО РАН, Уральской горно-металлургической компании,

Технического университета УГМК, Уральского федерального университета с 2012 года

проводится Конгресс с международным участием и научно-техническая конференция

молодых ученых «Фундаментальные исследования и прикладные разработки процессов

переработки и утилизации техногенных образований».

В работе Конгрессов

принимают участие руководители и сотрудники академических и отраслевых

институтов, учебных заведений, промышленных предприятий, исследовательских

лабораторий и научно-производственных центров, студенты, бакалавры, магистранты,

аспиранты из России, стран ближнего и дальнего зарубежья. Интерес к

мероприятиям конгресса огромный.

В 2021 году

планируется очередной, пятый Конгресс «ТЕХНОГЕН», в рамках которого проводятся

конференции, круглые столы.

Конгрессы посвящены анализу современного

состояния и физико-химических основ процессов переработки и утилизации

техногенных образований, сложившегося положения на промышленных предприятиях,

направлений фундаментальных и прикладных научных исследований институтов РАН,

НИИ, ВУЗов, промышленных предприятий по переработке и утилизации техногенных

образований, созданию базы данных по новым перспективным технологиям.

Рассматриваются основы процессов, лежащих в основе переработки техногенных

отходов, новые схемы переработки некондиционных сырьевых ресурсов, техногенных

образований и вторичных ресурсов, твердых бытовых отходов с максимальным

извлечением входящих в их состав полезных компонентов и организацией

безотходного производства.

Основные

рассматриваемые направления:

1. Виды, объемы,

составы техногенных отходов (вскрышных пород, хвостов обогащения, шлаков, пылей

и шламов химико-металлургической переработки) предприятий

горно-металлургического комплекса;

2. Научные

исследования по структуре и физико-химическим свойствам твердых, жидких и

газообразных продуктов промышленных производств;

3. Теоретические

основы и технические решения по утилизации техногенных отходов с максимальным

извлечением компонентов и организацией безотходного производства;

4.

Технико-экономическая оценка эффективности переработки техногенных отходов.

Экологические аспекты хранения, переработки и утилизации техногенных

образований;

5. Современные

технические решения по очистке технологических газов, сточных вод, переработке

зол от сжигания углеродсодержащего топлива, радиоактивных, органических и

твердых бытовых отходов;

6. Разработанные

технологии по утилизации твердых бытовых и коммунальных отходов.

В последние столетия в районах горнорудной

промышленности, особенно на Урале, сформировался особый класс месторождений —

техногенные месторождения, которые находятся на поверхности Земли, горная масса

в них преимущественно дезинтегрирована и содержит значительно большее

количество минералов, чем в обычных месторождениях. Последняя особенность

определяет сложность их переработки, так как из-за многообразия минеральных

форм требуются иные технологии, чем для обычных руд, основанные на

инновационных решениях по вовлечению в эксплуатацию минерального сырья в

накопленных и формируемых техногенных образованиях. Учитывая большие объемы и

компактность залегания техногенного минерального сырья, в сочетании с

повышенным содержанием в нем некоторых ценных компонентов, особенно цветных,

редких, благородных металлов, можно считать, что значительная часть техногенных

месторождений вполне конкурентоспособна по сравнению с коренными рудами.

Объективными предпосылками вовлечения в

производственный оборот техногенных образований являются:

• неизбежность сохранения

природно-ресурсного потенциала, которая обеспечивается сокращением добычи

первичных минерально-сырьевых ресурсов и снижением объема наносимого окружающей

среде ущерба;

• необходимость замены первичных ресурсов

вторичными, обусловленная потребностями производства в материально-сырьевых

ресурсах, в том числе тех отраслей, природно-сырьевая база которых значительно

исчерпана;

• возможность использования техногенных

отходов при внедрении достижений научно-технического прогресса.

Необходимость повторного использования

текущих отходов и «старых» техногенных образований диктуется не только

экологическими, но и экономическими соображениями. Сырьевые запасы постепенно

истощаются, новые месторождения, как правило, более бедные и расположены на

территориях со слаборазвитой транспортной и энергетической инфраструктурой.

Решение задач утилизации техногенных образований в комплексной переработке

имеющегося сырья и максимальном извлечении полезных компонентов.

По данным Министерства природных ресурсов

и экологии Российской Федерации (http://www.mnr.gov.ru/)

|

Образование,

утилизация, обезвреживание и размещение отходов производства и потребления в

Российской Федерации 1)

(миллионов тонн)

|

|

|

Образование отходов производства и потребления — всего

|

в том числе опасных 2)

|

Утилизация

и обезвреживание отходов производства и потребления3)

|

Размещение

отходов производства и потребления на объектах, принадлежащих предприятию —

всего

|

из них в

местах:

|

|

хранения

|

захоронения

|

|

2003

|

2613,5

|

287,3

|

1342,7

|

1747,2

|

1385,6

|

361,6

|

|

2004

|

2644,3

|

142,8

|

1140,9

|

2316,0

|

1866,0

|

450,0

|

|

2005

|

3035,5

|

142,5

|

1265,7

|

2077,3

|

1670,9

|

406,5

|

|

2006

|

3519,4

|

140,0

|

1395,8

|

2732,5

|

2189,1

|

543,4

|

|

2007

|

3899,3

|

287,7

|

2257,4

|

2782,8

|

1746,1

|

1036,8

|

|

2008

|

3876,9

|

122,9

|

1960,7

|

2517,3

|

1868,5

|

648,9

|

|

2009

|

3505,0

|

141,0

|

1661,4

|

2334,2

|

1650,6

|

683,6

|

|

2010

|

3734,7

|

114,4

|

1738,1

|

2227,5

|

1634,5

|

593,0

|

|

2011

|

4303,3

|

120,2

|

1990,7

|

2584,4

|

1919,4

|

665,0

|

|

2012

|

5007,9

|

113,7

|

2348,1

|

2912,0

|

2109,1

|

777,3

|

|

2013

|

5152,8

|

116,7

|

2043,6

|

4897,7

|

4071,8

|

814,9

|

|

2014

|

5168,3

|

124,3

|

2357,2

|

2951,4

|

2426,2

|

524,5

|

|

2015

|

5060,2

|

110,1

|

2685,1

|

2333,1

|

1978,1

|

354,6

|

|

2016

|

5441,3

|

98,3

|

3243,7

|

2620,8

|

2105,3

|

503,8

|

|

2017

|

6220,6

|

107,2

|

3264,6

|

3204,5

|

2378,5

|

826,0

|

|

2018

|

7266,1

|

98,1

|

3818,4

|

3575,4

|

2546,2

|

1029,2

|

|

2019

|

7750,9

|

100,6

|

3881,9

|

3800,8

|

2621,9

|

1178,9

|

|

|

|

|

|

|

|

|

1) 2003 г. — по данным бывш. Министерства природных ресурсов РФ, 2004-2009

гг. — по данным Ростехнадзора, с 2010 г. — по данным Росприроднадзора.

2) Отходы производства и потребления с I по IV класс опасности для окружающей

среды.

3) До 2017 г. — использование и

обезвреживание отходов производства и потребления.

|

Общая величина накопленных и учтенных

отходов производства и потребления в целом по стране составляет более 33 млрд

т. — цифра носит оценочный характер из-за объективных сложностей в учете

отходов, образовавшихся многие десятилетия назад, а также в идентификации

разложения, разубоживания, выветривания, коррозии, зарастания растительностью и

т.п. ранее накопленных отходов. По другим данным объем техногенных отходов в

России 100 млрд т.

Кроме того, по разрешениям

Росприроднадзора на трансграничное перемещение отходов (в том числе опасных) на

территорию России из других государств ввозится более 100 тыс. т отходов

производства и потребления в год.

Ресурсный потенциал техногенных

минеральных образований огромен. По оценкам экспертов 27 % техногенных отходов

производится и находится в Уральском регионе (больше только в Сибирском

федеральном округе (свыше 57 % общероссийской величины)), их хранение, переработка

и утилизация является серьезной проблемой для региона. Всего на Среднем Урале

сосредоточено 8 миллиардов тонн отходов. На Урале накоплено свыше 220 млн. т

хвостов обогащения, складировано свыше 110 млн. т медных шлаков, содержащих в

среднем 0,37 % меди, 2,29 % цинка и 0,98 % серы, а также более 7 т золота и 150

т серебра, 23 тыс. т висмута и 8 тыс. т кадмия. В отработанных и

законсервированных хвостохранилищах уральских обогатительных фабрик медного

комплекса находится более 50 млн. т отходов, содержащих 0,33 % меди, 0,5 %

цинка и 28,2 % серы. Наибольшую ценность в хвостах обогащения уральских руд

представляют сера (30-50 % общей стоимости хвостов), драгоценные металлы (25-

45 %), медь (10-20 %) и цинк (10-15 %). Свердловская и Челябинская область входят

в группу «лидеров» по образования опасных отходов (свыше 3 и 2 %

соответственно). Производство продукции из техногенных месторождений, как

правило, в несколько раз дешевле, чем из специально добываемого для этого

сырья, и характеризуется быстрой окупаемостью капиталовложений. Однако сложный

химический, минералогический и гранулометрический состав техногенного сырья, а

также широкий набор содержащихся в них полезных ископаемых (от главных и

попутных компонентов до простейших строительных материалов) затрудняют расчет

суммарного экономического эффекта от их переработки и определяют необходимость

индивидуального подхода к оценке каждого такого объекта.

Так производство одной тонны черного

металла сопровождается получением 5-17 т отходов, а цветных и благородных — до

100 т и более, которые до сих пор в значительной степени вывозятся в отвалы,

золо- и шламохранилища. По оценкам на металлургических предприятиях Российской

Федерации отвалах и шламохранилищах скопилось более 1,13 млрд. т отходов, из

которых свыше 306 млн. т находится предприятиях черной металлургии. Отходы

предприятий, представляют собой техногенные образования, которые, с одной

стороны, существенно ухудшают экологические условия, а с другой — являются

источником сырья для металлургии, производства строительных материалов,

строительства, сельского хозяйства, промышленной и бытовой химии и других

отраслей хозяйства.

К настоящему времени в институтах РАН,

ВУЗах, научных подразделениях промышленных предприятий на основании

фундаментальных и прикладных научных исследований накоплен опыт по переработке

и утилизации техногенных образований. Это требует обобщения результатов

исследований и создание базы данных по новым перспективным технологиям.

В рамках проведенных Конгрессов сделан шаг

по обобщению научного потенциала. Исходя из обсужденных проблем и предлагаемых

решений для дальнейшего развития технологий переработки и утилизации

техногенных образований в рекомендуются:

1. Продолжить и значительно расширить

объемы выполнения фундаментальных, прикладных научно-исследовательских и

проектно-конструкторских разработок, направленных на создание и реализацию

новых более эффективных, экологически чистых и энергосберегающих технологических

процессов и оборудования по переработке техногенных отходов металлургического

производства, горнодобывающей отрасли (отходов энергетики, забалансовых

железных руд, шлаков металлургических заводов и хвостов обогатительных фабрик)

с целью увеличения извлечения полезных компонентов, расширения номенклатуры и

повышения качества получаемой продукции.

2. Повысить стратегическую

заинтересованность государства в решении проблемы переработки техногенных

образований и промышленных отходов как комплексной проблемы, имеющие не только

экономико-экологическое значение, но и как проблемы в значительной степени

определяющий гуманизацию технологического развития и успешность новой

индустриализации.

3. Стимулировать работу малого и среднего

предпринимательства в области переработки отходов промышленного производства и

техногенных образований.

4. Конкретизировать региональные программы

развития малого и среднего предпринимательства в соответствии с хозяйственной

спецификой муниципальных образований.

5. Разработать методологию оценки

эффективности хозяйственных решений в области переработки техногенных

образований и промышленных отходов, развивающую традиционные методы оценки с

позиции приоритетов новой индустриализации и учёта неопределённости, повышенных

экономических и политических рисков.

С каждым новым Конгрессом расширяется

обсуждаемая тематика. Уже сегодня производственники, государственные и

региональные органы исполнительной власти ставят задачи, которые требуют

решений в реалиях сегодняшнего дня, например: утилизация строительных отходов и

отходов сноса зданий и сооружений; новые технологии ликвидации нефтяных

загрязнений.

В представленных на Конгрессах докладах

представлены разработанные учеными технологические решения по применению и

переработке как техногенных образований складированных на шламовых и шлаковых

отвалах, так и отходов текущих производств.

По

результатам четырех прошедших Конгрессов «ТЕХНОГЕН» (2012, 2014, 2017 и 2019

гг.) были отобраны наиболее перспективные разработки, разделённые на три группы:

Реализованные

технологии по результатам НИОКР — 10;

Завершенные

НИОКР, требуют реализации — 18;

Перспективные

НИОКР — 10.

Среди

этих работ, обсужденных на Конгрессах «ТЕХНОГЕН», 10 работ уже реализованы. У

большого числа работ завершена разработка и они находятся в ожидании

инвесторов. Значительная часть работ находятся в состоянии исследования и в

этом отношении очень помог Фонд РФФИ, утвердив для них программу поддержки.

Результаты Конгрессов «ТЕХНОГЕН» были

доложены на трёх международных промышленных выставках ИННОПРОМ (г.

Екатеринбург) на круглых столах и в ходе панельных дискуссий в рамках Деловых

Программ («Индустриальная переработка отходов производства и потребления —

стратегический вектор промышленной политики и важнейшая составляющая экологической

безопасности Российской Федерации»). Были представлены основные результаты

НИОКР по разработке технологий, направленных на решение проблем утилизации

техногенных образований и бытовых отходов. Российские ученые предложили

Минпромторгу РФ 700 технологий по переработке отходов, 20 из которых они уже

отобрали для коммерциализации. На ИННОПРОМЕ-2019 академик РАН Л.И. Леонтьев

выступил с докладом «О некоторых способах утилизации бытовых отходов», академик

РАН Л.А. Смирнов с докладом «Инновационные технологии переработки отходов

чёрной металлургии».

Мегапроект «ЭкоНет»

В 2017 году после очередного ИННОПРОМА нам было

предложено подготовить развернутую программу «ЭкоНет», которая была разработала

энтузиастами, в том числе академиком В.П. Мешалкиным с сотрудниками, и 25

октября 2017 года вынесена на рассмотрение.

В экспертной комиссии на Старой Площади, было

указано, что Минпромторг, Минприроды, технические корпорации, которые создают

отходы — не дали свои заключения о данной программе.

Президент Российской академии наук академик А.М.

Сергеев обратился к министрам и ряду руководителей корпораций с просьбой

высказать свое мнение по программе «ЭкоНет». Министерство промышленности и

торговли отказало в согласовании в связи с разработкой собственной программы.

Министерство природных ресурсов сослались на то, что никто не давал поручение о

подготовке этой программы.

Однако, многие организации поддержали создание

данной программы: Государственная корпорация по атомной энергии «Росатом» —

Генеральный директор А.Е. Лихачёв, Газпром — заместитель Председателя Правления

О.Е. Аксютин, Ростех — заместитель генерального директора Д.Ю. Леликов, Роснано

— Председатель правления А.Б. Чубайс, поддержали Тульская область, Урал,

Архангельская область.

Считаю целесообразным, с учетом только что изданного

Указа Президента РФ В.В. Путина по вопросам экологического развития и

климатических изменений, Научному совет РАН по глобальным экологическим

проблемам организовать разработку Программы РАН по глобальным экологическим

проблемам с учетом институтов в системе РАН, которыми Президиум осуществляет

научное руководство — специалистов по климату, геологов, геофизиков,

энергетиков, экологов, биологов, медиков и других отраслей наук, способствующей

нормальному экологическому существованию.

**

«Программа

создания инновационного пояса — механизм сотрудничества РАН, Минобра, институтов

РАН и ВУЗов по развитию малого инновационного бизнеса»

Академик РАН Азиз Мансурович Музафаров, руководитель секции химии ОХНМ.

Предпосылки для создания и реализации такой

программы существуют давно, но в данный момент созданы необходимые условия для

организации такого мероприятия и есть понимание того — как они должны быть

организованы, с тем чтобы это было полезно для всех участников процесса. Если

217 ФЗ* было движение «сверху», и связанная с этим сложность реализации на

местах, или «на земле» (как говорят управленцы), то сейчас мы говорим о

движении «снизу», которое идет «с земли» и которое просто нужно правильно

оформить и поддержать. Президент РФ и Правительство дали мощный импульс для

развития инициатив в области инноваций и малого предпринимательства, объявив

2021 год Годом науки и технологий. В этом контексте предложения по организации

такой программы являются ответом на этот импульс.

Проблема невостребованности результатов

фундаментальных исследований бизнес-структурами страны приобрела критический

характер из-за отсутствия удобного интерфейса между научными институтами и

ВУЗами, с одной стороны, и бизнес-структурами различного уровня, с другой. Суть

проблемы проста и понятна — научное открытие, чтобы быть востребованным, должно

пройти путь от формул и теорий до опытных образцов и пилотных технологий. Т.е.

должны быть материализованы в виде товарных форм, переведены на язык, понятный

всем участникам процесса. Раньше этот тернистый путь проходили прикладные

институты, в сегодняшних условиях это путь во всем мире проходят стартапы.

Предлагаемая программа содержит: алгоритм

создания пояса стартапов вокруг институтов и ВУЗов, имеющих подтвержденный

инновационный потенциал; организацию конкурсного отбора претендентов;

юридически обоснованных форм управления интеллектуальной собственностью в

материнских организациях; аукционного механизма передачи состоявшихся стартапов

хозяйствующим объектам различных форм собственности.

Весь механизм конкурсного отбора наиболее

успешных научных групп прошел апробацию в рамках ежегодного открытого конкурса «ИНЭОС-ОУПЕН»

и может быть реальной практической основой для разработки эффективной

программы.

В докладе обсуждены принципы проведения конкурса,

роли РАН, Министерства, Институтов и ВУЗов, временны́е рамки и основные

принципы функционирования.

*Федеральный закон от 2 августа 2009 г. N

217-ФЗ «О внесении изменений в отдельные законодательные акты Российской

Федерации по вопросам создания бюджетными научными и образовательными

учреждениями хозяйственных обществ в целях практического применения (внедрения)

результатов интеллектуальной деятельности».

**

Академик РАН Валентин Николаевич Пармон, председатель Президиума СО, научный

руководитель Института катализа СО РАН.

Взаимодействие учёных с представителями

промышленности в ряде случаев происходит. Три химических Института СО РАН из 13

были созданы специальным постановлением в 1958 году для развития химической

промышленности — это Институт катализа, новосибирский Институт органической

химии и Иркутский институт химии. Мы прекрасно понимаем, какие проблемы во

взаимодействии с промышленностью происходят, и стараемся эти проблемы решать.

Самое главное здесь, безусловно, доверие между заказчиком, т.е. большой

компанией, и исполнителем. Доверие к тому, что те работы, которые будут

предлагаться — приведут к результату, хотя, безусловно, есть риск. В этой связи

хочу напомнить уникальный опыт первой серии Мегапроектов, которые стартовали в

2003 году. Институт катализа был практически единственным институтом Академии

наук, который выиграл конкурс. Мы получили от государства 500 млн. руб. в 2003

году и к 2006 году к завершению проекта было выпущено высоколиквидной продукции

на сумму более чем 8 млрд. руб., т.е. на 1 рубль, вложенный в разработку

катализаторов, государство получило 17 рублей. Сейчас идет крупномасшабное

взаимодействие с Газпромнефтью, в Омске строится крупнейший за постсоветское

время завод по производству современных катализаторов нефтепереработки,

инвестор вкладывает внебюджетные средства в строительство этого завода более

чем на 20 млрд. руб., и, при этом, все технологии полностью основаны на

разработках химических институтов Сибири и Москвы. Надо сказать, что из-за

того, что есть такая эффективность академических институтов химии, Институт

катализа стал первым и, дай Бог, единственным академическим институтом, который

включён в перечень санкций Америки. Мы рассматриваем это как награду за тот

вклад, который Академия наук делает в развитие нашей нефтяной подотрасли.

Теперь об огромных проблемах, которые нам

известны. Дело в том, что Институт в течение более 5 лет (в конце советской

эпохи) выполнял функции мини-министерства по катализаторной промышленности, и

нам хорошо известны многие проблемы, связанные с химической промышленностью. Обращаю

внимание, что в 2009 году произошло, к сожалению, необратимое событие, которое

разделило химическую промышленность на две части, и, оказалось так, что

нефтепереработка оказалась в Минэнерго, а остальная химия, включая нефтехимию,

была отнесена в Минпромторг. После этого начались очень большие проблемы,

которые длятся до сих пор.

Безусловно, в России быстро развиваются

предприятия крупнотоннажной и, иногда, среднетоннажной химии благодаря СИБУРу,

Татнефти, но самый «лакомый кусок» для химической промышленности — малотоннажная

промышленность. Оказалось, что Россия не умеет управлять этой проблемой. На

совещании в Тобольске, которое проводил В.В. Путин, были собраны руководители

крупнейших предприятий, но не было ни одного специалиста, который знает, что

такое малотоннажная химия. В чем особенность малотоннажной химии? Это

высокомаржинальная химия, и бесполезны ожидания, что кто-то из иностранцев

передаст разработку России, что означало бы кормить себе конкурента — этого

никогда не произойдет, это значит, что надо ставить малотоннажную химию в

России, безусловно, только с помощью российской науки. К сожалению, здесь

проблем очень много, одна из главных связана с тем, что компании не могут

сформулировать задачи, в отличие от иностранных компаний, которые приходят к

нам, российским химикам и говорят так — «нам надо четко решить вот такую-то

задачу». У российской компании подход другой — «мы хотим дешевле и лучше». Это

не подход, российские химики удивительные, вместе с компаниями мы можем сделать

всё, что угодно, но здесь, во-первых, должно быть доверие, во-вторых, понимание

функций.

В отношении малотоннажной химии мы хотели

бы поклониться академику Е.Н. Каблову, потому что с его помощью восстановлен и

сейчас в полной готовности уникальный завод по производству и разработке

технологии малотоннажного синтеза и малотоннажного производства в Волгограде.

Это академический завод, там можно производить практически что угодно. К

сожалению, дальше кооперация и с Министерством, и с Институтами далеко не самая

нормальная.

Отвечаю на вопрос: критическая ли у нас

ситуация с химической промышленностью? В нефтепереработке критической ситуации

нет, по крайней мере, мы, российские химики, гарантируем независимость

нефтеперерабатывающей промышленности от санкций. Что касается остальной химии,

включая нефть, там проблем нет, но есть критическая ситуация по малотоннажке. У

меня сейчас лежит большой доклад по реактивам для микроэлектроники, которая на

90% с лишним импртозависимая. К сожалению, без серьёзного взаимодействия с

нашим Правительством эта проблема не может быть снята отдельной малой

кампанией. Требуется большое государственное влияние. И поэтому вопрос о

малотоннажной химии я действительно считаю — надо выносить на уровень Совета

безопасности РФ.

В

обсуждении приняли участие:

ак. А.Ю. Цивадзе — научный руководитель

ИФХЭ им. Фрумкина, А.Ю. Орлов — директор департамента Минпромторга РФ, Д.Ю. Борисова

— руководитель объединенного подразделения развития и НИОКР «СИБУР», чл.-корр.

А.Л. Максимов — директор Института

нефтехимического синтеза имени А.В. Топчиева, ак. Е.Н. Каблов, ак. И.А.

Щербаков, ак. И.М. Донник.

х х

х

Члены Президиума обсудили и приняли

решения по ряду других научно-организационных вопросов.