http://93.174.130.82/digest/showdnews.aspx?id=c6c84df2-ebf9-4ba6-b92e-408f1125ff7b&print=1

© 2025 Российская академия наук

Научно-техническая

революция в области работы с титаном обеспечила СССР уникальным по

характеристикам титановым подводным флотом из полутора десятков подводных

лодок, чего не могла себе позволить ни одна другая страна. Россия тоже пока не

может воссоздать утраченный в перестройку титановый подводный флот, но

глубоководный аппарат «Восход» для погружения в Марианскую впадину строится

именно из титана

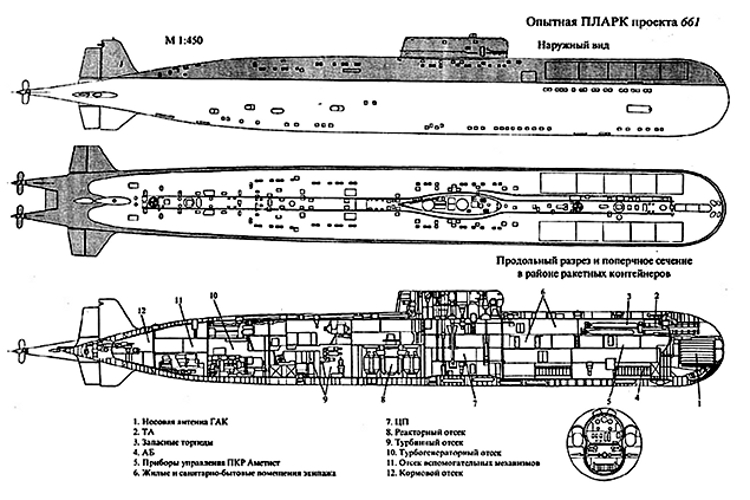

АПЛ К-162 проекта

661 предназначалась для борьбы с кораблями противника на больших расстояниях, в

том числе с авианосцами

Титан был

востребован авиационной и космической отраслями и до того, как его решили

использовать для строительства цельнотитановых подводных лодок. Но именно это вызвало

научно-техническую революцию: потребовались многотонные титановые слитки, новые

технологии работы с титаном, чтобы корпуса лодок не выглядели как лоскутное

одеяло, а сварные швы обеспечивали необходимую прочность. Огромные усилия

оправдали себя. Титановые подводные лодки обладали абсолютной коррозионной

стойкостью, высокими прочностными характеристиками, не требовали

размагничивания. Именно титановой советской подводной лодке принадлежит

непревзойденный мировой рекорд скорости хода — 44 узла, или 80 километров в

час.

Все созданные

тогда промышленные и технологические возможности сохранены, предприятия

работают, титан востребован высокотехнологичной промышленностью, например

химической. Из него также делают парогенераторы для подводных лодок и атомных станций,

медицинские изделия и так далее. Цельнотитановый корпус будет у строящегося

российского глубоководного аппарата «Восход», который предназначен для

погружения в Марианскую впадину на глубину 11 тысяч метров. Из титана выполнена

армиллярная сфера на башне Кунсткамеры — символ российской науки.

О том, как

создавалась и строилась новая титановая промышленность, как она сейчас

развивается, чем ограничено использование титана и почему именно этот металл

называют материалом XXI века — в материале «Стимула».

Честь открытия

титана как химического элемента принадлежит английскому минералогу и священнику

Уильяму Грегору. В 1791 году, исследуя ильменит — минерал, содержащий

одновременно и железо и титан, он выделил из него металл, отличный от железа, и

назвал его манаканитом. Современное название — титан — дал немецкий химик

Мартин Клапрот

ТИТАН ВМЕСТО СТАЛИ

Честь открытия

титана как химического элемента принадлежит английскому минералогу и

священнику Уильяму Грегору. В 1791 году, исследуя ильменит — минерал,

содержащий одновременно и железо и титан, он выделил из него металл, отличный

от железа, и назвал его манаканитом. Современное название — титан — дал

немецкий химик Мартин Клапрот. Он получил тот же металл независимо от

Грегора в 1795 году и назвал его в честь героев греческой мифологии — титанов,

в числе которых и Прометей — титан предусмотрительности и благодетель

человечества, и все музы наук и искусств, и Ника — богиня победы. Однако до

1925 года, когда голландские исследователи Ван Аркель и де

Бур получили титан высокой чистоты — 99,9%, использовать титан в

промышленном и даже в экспериментальном производстве не получалось.

Промышленную технологию разделения титана и железа в 1940 году создал и

запатентовал американец Вильгельм Юстин Кроль. Технологическая схема

производства титана предполагает разделение оксидов титана, железа и других

элементов, входящих в состав ильменитовых концентратов. Она состоит из шести

основных переделов и включает в себя использование восстановительной

рудотермической электроплавки. В итоге получалась титановая губка — исходное

сырье для изготовления слитков и сплавов титана.

Впервые новый

материал начали применять в авиакосмической отрасли — и отечественной, и

зарубежной — благодаря его меньшему удельному весу при тех же прочностных

характеристиках, что и у стали.

В СССР

производством титановой губки занимались Днепровский магниевый завод

(расположен в городе Запорожье, впоследствии Днепровский титано-магниевый

завод, Запорожский титано-магниевый комбинат, промышленное производство титана

здесь ведется с 1956 года) и Березниковский магниевый завод (расположен в

городе Березники, райцентре Пермского края, впоследствии Березниковский

титано-магниевый комбинат, в 1960 году здесь получили первый титан, сейчас —

«ВСМПО-Ависма»).

Министр тяжелого

машиностроения СССР Вячеслав Малышев

В 1960-е годы

нескольких сотен слитков титана массой 250‒400 кг было достаточно, чтобы

обеспечить годовое производство аэрокосмической отрасли. Но уже в начале 1950-х

годов была поставлена задача использовать титан для строительства подводных

лодок. Приказ № 109 министра тяжелого машиностроения СССР Вячеслава

Малышева об исследовании возможности и определении областей применения

титана и его сплавов в судостроении был подписан в апреле 1953 года. Как отметил

в беседе со «Стимулом» доктор технических наук Валерий Леонов, заместитель

генерального директора ЦНИИ конструкционных материалов «Прометей», начальник

НПК-8 «Титановые сплавы», это был первичный импульс к развитию титанового

направления в судостроении.

Заместитель

генерального директора ЦНИИ конструкционных материалов «Прометей», начальник

НПК-8 «Титановые сплавы» Валерий Леонов

За дело взялись

специалисты ЦНИИ-48 (сейчас — Центральный научно-исследовательский институт

конструкционных материалов «Прометей» НИЦ «Курчатовский институт»). Институт

возник из небольшой лаборатории на Ижорских заводах, руководитель

которой Андрей Завьялов отстоял перед Сталиным необходимость

бронированной цельной башни для новых танков, и именно разработки броневой

лаборатории, преобразованной в институт, обеспечили броней лучший танк Второй

мировой войны — Т-34. «В начале 1950-х годов закончилась броневая тематика.

Институт был переведен из Танкового наркомата в Судостроительный», —

пишет Игорь Горынин, долгие годы работавший главным инженером, а затем

генеральным директором ЦНИИ КМ «Прометей», в книге воспоминаний «Размышления с

оптимизмом».

На тот момент

ЦНИИ-48 располагался в Александро-Невской лавре. Директор института Андрей

Завьялов 10 июля 1953 года выпустил приказ № 16 «Об организации в отделе № 6

экспериментальной лаборатории для исследования титана и его сплавов». И в одной

из келий лавры открыли небольшую новую лабораторию, которая занималась

титановой тематикой, во главе с кандидатом технических наук Ксенией Тимошенко.

Не все шло гладко.

Первая титановая пластина треснула прямо на глазах академика Абрама Иоффе.

«Июнь 1954 года. Теплое солнечное утро. За большим окном моей новой

лаборатории, на противоположном крутом берегу Монастырки под кладбищенской

стеной, над которой возвышаются головы памятников Стасову и Чайковскому,

располагаются загорающие. Настроение отличное, особенно после переезда из

темной кельи без окон и вентиляции, в которой мы с мастером на все руки,

слесарем Николаем Бодровым, собрали первую установку для сварки титана на

переменном токе с батареей электрических конденсаторов, — вспоминает Игорь

Фатиев, один из старейших работников ЦНИИ КМ “Прометей”. — Мое безмятежное

настроение прервалось буквально вбежавшим в лабораторию Львом Соломоновичем Морозом

(впоследствии, в 1955 году, был назначен начальником вновь созданного

научно-исследовательского отдела титана и его сплавов — “Стимул”). Не

здороваясь, он приказал немедленно навести порядок, сменить грязный черный

халат на белый, брошенный им на стул, и при этом произнес фразу, которая

повергла меня в шок: “Через 15 минут будешь показывать сварку академику Иоффе”.

Отдав гостям сварочные щитки и предупредив, чтобы смотрели на дугу только через

темное стекло, я зажег дугу дрожавшей от волнения рукой. Процесс сварки шел

спокойно… Шов закончился, и вдруг вздрагиваю от хлопка взорвавшегося

конденсатора. Потянул неприятный запах. Поворачиваюсь к гостям. Мороз красный

как рак. В глазах ужас. Академики улыбаются, видимо сразу все поняли. Абрам

Федорович успокаивает Мороза: “Не волнуйтесь, это обычный визит-эффект”. В это

время входит Савелий Моисеевич Шулькин, приносит показать первый лист

коричневого цвета, только что прокатанный из 5-килограммового слитка. Иоффе

берет его в руки, рассматривает и спрашивает у Мороза: “А что, если бросить его

на бетонный пол?” Лев Соломонович берет лист и осторожно разводит руки. Лист

падает и разламывается на три части. Я поднимаю их. Все разглядывают и

обсуждают поверхности излома. Вот такими были первые листы из сплава АС-1».

Но уже через

несколько лет от хрупкости титановых листов не осталось и следа. Материал был

готов для строительства подводных лодок. Поворотный момент в развитии титановой

отрасли наступил на заседании научно-технического совета министерства

судостроительной промышленности, которое вел министр судостроительной

промышленности — председатель Государственного комитета по

судостроению Борис Бутома. До этого заседания директор

института Георгий Капырин и главный инженер Игорь Горынин доложили в министерство,

что «состояние с разработкой морских титановых сплавов таково, что их уже можно

и нужно использовать для корпусных конструкций», и предложили применить

титановые сплавы для одной из проектируемых подводных лодок. В своей книге

академик Горынин пишет, что именно ЦНИИ-48 «заварил титановую кашу». «Наше

предложение было принято. По указанию министерства конструкторское бюро ЦКБ-16

(сейчас Санкт-Петербургское морское бюро машиностроения “Малахит” имени

академика Н. Н. Исанина. — “Стимул”) выполнило проработку титанового

корпуса для проекта 661», — вспоминает Горынин.

Но генеральный

конструктор ЦКБ-16 Николай Исанин, его заместители Николай

Шульженко и Владимир Тихомиров — высказывали сомнения в

целесообразности применения титана, ссылаясь на то, что «материал хранит в себе

массу неожиданностей, что он имеет более низкий модуль нормальной упругости,

что титановые сплавы очень трудны при сварке — в процессе сварки требуется

хорошая газовая защита металла шва» с помощью инертных газов от окисления

титана.

Представители ЦНИИ

им. академика Крылова, главного научного законодателя в судостроительной

отрасли, не высказались ни «за», ни «против». Работники верфей и

завода-строителя подводной лодки — Севмашпредприятия (сейчас — ПО «Севмаш»,

расположено в г. Северодвинске Архангельской области) высказали сомнения,

ссылаясь на отсутствие у них опыта. «В заключение своего доклада будущий

академик Николай Никитич Исанин сказал: “Бюро предлагает использовать для лодки

корпусную сталь. Что же касается титановых сплавов, то пусть институты их

доработают. И тогда мы вернемся к возможности их использования, — пишет в своих

воспоминаниях академик Горынин. — В тот момент казалось, что титановое

направление зарублено. Но последовала быстрая и резкая реакция со стороны

Бутомы. Он сказал: “В этом случае Вам не стоит быть главным конструктором

проекта”. Все встало на свои места. Рубикон был пройден».

В марте 1958 года

вышло постановление ЦК КПСС и Совета министров СССР, а в декабре 1958-го —

постановление правительства, которые положили начало кардинальной перестройке

титановой индустрии в нашей стране. Как пояснил Валерий Леонов, титановый

корпус подводной лодки давал существенные преимущества перед стальным —

абсолютную коррозионную стойкость в морской воде, немагнитность титановых

сплавов создавала титановым лодкам преимущество перед стальными — им не

требовались сложные и дорогие устройства для размагничивания. Титановые сплавы

обладают высокими прочностными характеристиками, сравнимыми с широко

используемыми для этих целей параметрами корпусных сталей, а с учетом

существенно более низкого — на 40% — удельного веса титановые сплавы имеют

значительно более высокую удельную прочность.

Президент ЦНИИ

конструкционных материалов "Прометей" академик РАН Игорь Горынин

НА «ВЫ» И В БЕЛЫХ ПЕРЧАТКАХ

Но чем дальше

двигалось дело, тем больше возникало сложностей. Уже на первых титановых листах

при ультразвуковом контроле были обнаружены внутренние дефекты. Стали искать

причины. По воспоминаниям академика Горынина, оказалось, что при плавке в

вакуумно-дуговых печах с использованием нерасходуемого вольфрамового электрода

кусочки вольфрама попадали в слиток, а при последующей прокатке становились

центрами образования внутренних трещин. Исследователи и производственники

Верхне-Салдинского металлообрабатывающего завода (расположен в г. Верхняя Салда

Свердловской области, после объединения с Березниковским титано-магниевым

комбинатом завод вошел в корпорацию «ВСМПО-Ависма») выяснили, что этому

способствовало недостаточное качество титановой губки с высоким содержанием

кислорода, азота и водорода. Эту проблему удалось решить, введя центробежную

сепарацию титановой губки и ультразвуковой контроль листов.

Дальше перед

разработчиками встала проблема трещин при сварке. Опытный отсек подводной лодки

строился в цехе № 42 на Севмашпредприятии. Его приехал осмотреть Борис Бутома,

и начальник цеха доложил ему, что сварные швы титановых конструкций поражены

множеством трещин. «Бутома сурово посмотрел на меня, — пишет академик Горынин,

— и спросил: “Что это у вас тут, титан или диван с клопами?”».

Северное

машиностроительное предприятие, по наблюдению академика Горынина, отличалось

большой скрупулезностью и точностью в вопросах дефектации, что давало большой

фактический материал для анализа и принятия решений. В зале заседания СМП

висела огромная схема опытного титанового отсека, и красными точками были

отмечены возникшие при сварке трещины. «Посмотрев на схему, истыканную красными

точками, Бутома, опять глянув на меня, сказал: “В цехе я ошибался, это не

диван, а только одни клопы”», — вспоминает Горынин. Последовал комплекс работ

по совершенствованию качества титановой губки, увенчавшихся успехом. Проблема

трещин была устранена. В итоге был создан хорошо свариваемый титановый сплав 3

для проекта 661.

И дальше трудности

ждали создателей новой титановой промышленности буквально на каждом шагу.

Промышленность владела технологией выплавки небольших слитков, что вполне

отвечало задачам авиапрома. «Освоенная на тот период технология позволяла на

имеющемся плавильном оборудовании выплавлять слитки до 500 кг и,

соответственно, после прокатки маломерные листы. Прочный корпус подводной

лодки, изготовленный из таких “маломерок”, напоминал бы лоскутное деревенское

одеяло — маленькие листочки и огромная протяженность сварных швов», — пишет Игорь

Горынин. Для решения этой проблемы на Верхне-Салдинском металлообрабатывающем

заводе создали новейшее на тот момент плавильное оборудование, что позволило на

порядок повысить массу выплавляемых слитков. В 1961 году уже выплавляли слитки

до четырех тонн, в 1967 году — до восьми тонн.

Теперь нужно было

научиться прокатывать слитки в крупногабаритные листы. И здесь исследователей

подстерегала новая ловушка. Прокатывать слитки решили на Ижорском заводе, так

как только там был прокатный стан нужных размеров — «Дуо 4000», хотя и построен

он был еще до революции и на нем изготавливались плиты для легендарных

броненосцев и крейсера «Аврора».

«Прокатный цех Ижорского завода. В печь для

нагрева под прокатку до температуры 1200 градусов Цельсия было загружено два титановых

слитка. Неожиданно из печи повалил белый дым, который быстро заполнил весь цех.

Стало трудно дышать. Обслуживающий персонал выбежал из цеха. Когда же дым

немного рассеялся и можно было подойти к печи и посмотреть, что случилось, все

были поражены — слитки исчезли! На тех местах, где они находились, осталась

небольшая груда белого пепла. И больше ничего! Слитки сгорели! Это был шок.

Начали разбираться», — читаем в воспоминаниях Игоря Горынина. Для подогрева

слитков перед прокаткой использовались огромные мазутные нагревательные печи с

тихоходными кранами, а ученые рекомендовали нагревать титан в вакуумных печах

или в печах с контролируемой атмосферой. То есть «обращаться с титаном на “вы”

и работать в белых перчатках!»

Установили причины

происшествия. Титан высокореактивен. И при высоких температурах окисная пленка

на его поверхности растворяется, и металл начинает активно соединяться с

кислородом, а при его избытке даже горит. Это и произошло. Прежде в этой печи

нагревались сотни тонн стальных слитков, и запасы кислорода в ней были большие.

Там же было большое количество железной окалины — соединения железа с

кислородом.

Реактивность

титана — одна из причин того, что сегодня промышленность не очень любит с ним

работать. Перед этим необходимо очень тщательно очищать печи. А это трудоемкий

процесс, и малейшая погрешность чревата повторением инцидента на Ижорском

заводе.

Высокая культура

производства требуется и при сварке титановых швов. На Севмашпредприятии в

процессе строительства титановой подводной лодки появились белые халаты, белые

перчатки и белые бахилы. Были ликвидированы все сквозняки, которые могли

привести к сдуванию аргоновой или аргоно-гелиевой защиты при сварке. Дело в

том, что расплавленный металл шва, не защищенный от воздушной среды, активно

соединяется с кислородом, водородом и азотом. Шов приобретает высокую твердость

и хрупкость, то есть получается брак. Такой шов нужно вырезать и варить

повторно.

АПЛ проекта 661

(«Золотая рыбка»)

«ЗОЛОТАЯ РЫБКА»

Официальная

церемония закладки атомной подводной лодки проекта 661 на Севмашпредприятии

состоялась 28 декабря 1963 года.

Когда на Севмаше

изготовили средний блок корпуса лодки в одну треть ее длины, были назначены

гидравлические испытания, на которых присутствовали специалисты завода, конструкторского

бюро — проектанта, института, в том числе Игорь Горынин, представители военной

приемки. Внутреннее давление добавлялось ступенями — 10‒20‒30‒40 атмосфер, с

выдержкой на каждой ступени по два часа. «И вот при максимальных 40 атмосферах

за пять минут до конца выдержки — сильнейший громовой удар — разрушение

конструкции», — вспоминает Игорь Горынин. Трещина около двух метров возникла в

обшивке в районе вварки двух деталей крупной арматуры. В итоге конструкторы и

технологи ЦНИИ-48 разработали новую форму сварного шва, обеспечив плавный

переход металла шва к основному металлу, что снизило концентрацию напряжения.

Повторные

гидравлические испытания прошли успешно.

Через пять лет

после закладки лодки, 14 декабря 1968 года, она была выведена из цеха на слип

(судоподъемное/судоспусковое устройство наклонного типа, предназначенное для

управляемого автоматизированного спуска и подъема судов), а 21 декабря была

спущена на воду. 25 декабря 1968 года были завершены государственные испытания,

в ходе которых была получена подводная скорость 42 узла при мощности 90‒92%

вместо 37‒38 узлов по проекту. В дальнейшем при опытной эксплуатации в период

1970‒1971 годов лодка в подводном положении достигла скорости 44,7 узла, что

остается непревзойденным мировым рекордом. Первая титановая АПЛ получила среди

специалистов название «Золотая рыбка».

По оценке Валерия

Леонова, титановый подводный флот СССР начитывал полтора десятка подводных

лодок и являлся предметом зависти оппонентов. Ни одна страна мира не могла себе

позволить такой роскоши. «В настоящее время оставшиеся единицы из числа

титанового подводного флота играют вспомогательную роль», — говорит Валерий

Леонов. Основная часть титанового флота, как отмечает эксперт, была разрезана

на металл и продана за границу в смутные перестроечные времена.

Техническая

возможность восстановления титанового подводного флота, по его мнению, есть и

сейчас, так как все производственные мощности и предприятия, необходимые для

этого, работают, и вполне успешно. Препятствием для постройки новых титановых

подлодок, по его оценке, стал экономический фактор: это очень затратно, «в пять

раз дороже, а то и больше, по сравнению с обычной черной сталью», а также

сложность работы с титаном — это требует от всех участников очень тщательной

подготовки оборудования для выплавки и прокатки титана, так как малейшее

нарушение технологий чревато разрушительными последствиями. Для титанового

ренессанса, по мнению Валерия Леонова, нужна прежде всего потребность

промышленности. Например, титановые конструкции хорошо держат нагрузку при

сверхнизких температурах, то есть могли бы использоваться в Арктике и

Антарктике.

Потенциал титана —

материала XXI века, уверен Валерий Леонов, сейчас используется, но точечно.

Титан стал незаменимым сырьем для производства парогенераторов на атомных

подводных лодках и атомных станциях. Титановые изделия работают долго и

надежно. «Титан применяется в медицине. Из него делаются импланты, суставы,

шунты, и весьма успешно», — уточнил Валерий Леонов. Расширяется его использование

в химической промышленности, так как он хорошо выполняет свои задачи в

агрессивных — щелочных, кислотных — средах.

Армиллярную сферу

восстановили в 1993 году из титановых сплавов разработки ЦНИИ КМ «Прометей».

Для имитации золота ее покрыли нитридом титана

СИМВОЛ НАУКИ ИЗ ТИТАНА

Когда встал вопрос

о реставрации или замене армиллярной сферы на башне Кунсткамеры — первого

отечественного музея и символа Академии наук, академик Горынин предложил

создать конструкцию заново, использовав для нее титан.

Армиллярные сферы,

состоящие из пересекающихся металлических колец, в старину служили угломерными

приборами для измерения углов восхождения звезд. Армиллярная сфера — это и

модель Солнечной системы, в центре которой металлический шарик, изображающий

Солнце, в Средневековье она стала символизировать науку. Петр I перенял эту

символику, и армиллярная сфера появилась на здании Кунсткамеры. Но в пожаре

1747 года символ, как и вся башня, был утрачен. Сферу и башню воссоздали после

Великой Отечественной войны, в 1949 году, но за сорок лет медь истончилась и

почернела, а в самой армиллярной сфере вороны свили гнездо.

Армиллярную сферу

восстановили в 1993 году из титановых сплавов разработки ЦНИИ КМ «Прометей».

Для имитации золота ее покрыли нитридом титана. 28 декабря 1993 года новая

Армиллярная сфера на вертолете была доставлена от Александро-Невской лавры, где

располагался институт, до стрелки Васильевского острова и смонтирована на

вершине башни Кунсткамеры, где и находится сейчас.

АО «СПМБМ

«Малахит» является ведущим в России конструкторским бюро, специализирующемся в

области проектирования морской техники

ДЛЯ ЭКСТРЕМАЛЬНЫХ МОРСКИХ ГЛУБИН

Самым ярким

строящимся титановым объектом современности стал глубоководный аппарат «Восход»

с цельнотитановым корпусом, который проектирует Санкт-Петербургское морское

бюро машиностроения «Малахит», а строить будут «Адмиралтейские верфи». ЦНИИ КМ

«Прометей» создал для аппарата новый высокопрочный титановый сплав.

«Аппарат “Восход”,

предназначенный для погружения в самое глубоководное место Мирового океана —

Марианскую впадину глубиной 11 тысяч метров, будет полностью построен из титана

— очень высокопрочного титана, из совершенно нового сплава. В мире существует

четыре-пять глубоководных аппаратов — американских, японских, китайских, — но

они построены из менее прочных сплавов. Аппарат начнет строиться уже в этом

году и будет сдан примерно в 2026‒2027 годах. Помимо создания корпуса аппарат

нужно будет оснастить электронным и акустическим оборудованием, — говорит

Валерий Леонов. — В отличие от глубоководных обитаемых аппаратов “Мир-1” и

“Мир-2”, построенных по заказу СССР в Финляндии из высокопрочной стали,

“Восход” будет иметь сварную конструкцию. Полусферы “Миров” соединены болтами.

По техническим характеристикам это будет самый передовой и самый лучший в мире

аппарат. Помимо погружения на максимальную глубину с его помощью можно будет

обследовать различные районы Мирового океана, поднять со дна и изучить редкие

конкреции, построить новые гипотезы о происхождении Земли».